Motores de alta eficiencia generan ahorro energético

Al implementar un programa de ahorro de energía, Grupo Sezaric logró disminuir 40 % su consumo eléctrico. La aplicación de motores de alta eficiencia y variadores de frecuencia ofrecieron los ahorros más significativos.

Por Diana Lozano.

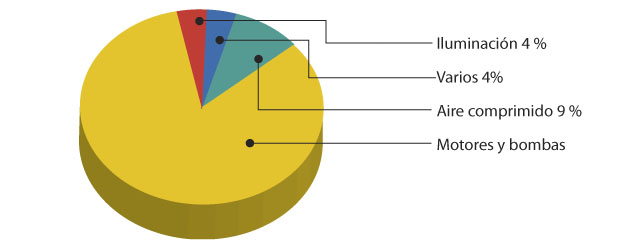

Gráfica 1. Potencia total instalada en kW Gráfica 1. Potencia total instalada en kW |

Con el principal objetivo de disminuir el consumo eléctrico, en 2006 se aplicó un diagnóstico energético al Grupo Industrial Sezaric (Silvindustria General Emiliano Zapata Asociación Rural de Interés Colectivo), con sede en Durango y dedicada a la producción de maderas para la elaboración de muebles. Sezaric se acercó al Fideicomiso para el Ahorro de Energía Eléctrica (Fide), el cual, mediante la empresa consultora Ingeniería Energética Integral, identificó las oportunidades de ahorro energético.

“Al hacer el diagnóstico me di cuenta de que en la planta manufacturera los motores eléctricos y las bombas consumían un alto porcentaje eléctrico, en total 83 por ciento, por lo que el programa se enfocó en sustituirlos y elegir los que se adaptarán a las necesidades del Grupo”, explica el ingeniero Alfredo Aguilar, director General de Ingeniería Energética Integral.

“La principal diferencia que hay entre los motores estándar y los de alta eficiencia es el diseño de las láminas del estator. Con éste se tienen ranuras grandes para admitir más alambre de cobre y reducir las pérdidas electromagnéticas en el motor”, agrega Alfredo Aguilar.

Como dato adicional, cabe mencionar que el factor de carga óptimo para motores estándar se ubica en un rango entre 65 y 85 por ciento, mientras que los motores de alta eficiencia representan entre 70 y 90 por ciento.

Situación inicial

Debido a que los motores representaban el mayor consumo de energía, se eligieron 48 motores estándar con operación constante para sustituirse por motores de alta eficiencia, estos motores se localizarían en las áreas de secado, lijado y bombas.

“De 66 motores, sólo se evaluaron los que operaban la mayor cantidad de horas al año y se optó por seleccionar los equipos que aportaban los mayores ahorros en electricidad”, relata el director General de Ingeniería Energética Integral.

Situación final

Una vez que se sustituyeron los motores en Sezaric se obtuvieron nuevos valores en demanda y consumo, lo que produjo atractivas cantidades económicas, ya que los motores de alta eficiencia se instalaron para operar bajo las siguientes condiciones:

- Aplicación de motores de alta eficiencia de menor tamaño: cuando el motor estándar estaba trabajando con bajo factor de carga

- Aplicación de motores de alta eficiencia del mismo tamaño: cuando el motor estándar estaba trabajando con un factor de carga entre 60 y 90 %

- Aplicación de motores de alta eficiencia de mayor tamaño: cuando el motor estándar estaba trabajando con un factor de carga mayor a 90 %

Inversión y rentabilidad

Con los ajustes que se realizaron se logró un ahorro de 121.28 kW, y en consumo de 456 mil 475 kWh/año. Para la aplicación de esta medida de ahorro se necesitó una inversión de $1,872,020.03 (IVA incluido), de la cual se obtiene un ahorro anual por concepto de facturación de $434,910.45 (IVA incluido), con un tiempo de recuperación de 2.94 años.

- Debido a que el proyecto de sustitución de motores forma parte de un proyecto integral de ahorro de energía eléctrica, se realizaron otras acciones que incluyeron:

- Aplicación de variadores de frecuencia en motores y bombas

- Sustitución de los sistemas de iluminación por lámparas y balastros ahorradores

- Sustitución de los compresores de la planta por compresores tipo tornillo con capacidad variable

- Llevar a cabo el programa de manejo de la demanda

La inversión total representó $5,758,605.34, el periodo de recuperación fue de 3.55 años. “Sezaric es un caso de éxito y ejemplo de que con un diagnóstico bien realizado y un programa de ahorro energético se pueden obtener significativos ahorros eléctricos, lo que beneficia económicamente a los dueños de la planta, y también ayuda al medioambiente, ya que se evitan fugas eléctricas y por consecuencia se deja de emitir CO2. En conjunto con la implementación de las medidas de ahorro, la empresa Sezaric desarrolló además un programa interno para el manejo adecuado de la energía, lo cual ha incidido en lograr ahorros por 40 por ciento sobre la facturación anterior”, concluye Alfredo Aguilar.

Sustitución de motores

Se analizaron 65 motores, de los cuales, 48 tenían periodos de recuperación menores a tres años (2.94 años), y 17 con periodos de recuperación entre tres y seis años.

Se sustituyeron 48 motores estándar por motores de alta eficiencia; 15 correspondían al sistema de secado de madera y 17 al sistema de bombeo.

Los motores estándar, antes de la sustitución, tenían una demanda de 817.20 kW con un consumo anual de 2,847,974 kWh/año. Los motores de alta eficiencia instalados tienen una demanda de 695.92 kW y un consumo de 2,391,500 kWh/año.

Con la sustitución de los motores se obtuvo un ahorro en demanda de 121.28 kW y en consumo de 456,475 kWh/año.

| Tabla 1. Situación inicial, costos y consumos | ||||

| Demanda (kW) | Consumo (kWh/año) | Costo por demanda ($/año) | Costo por consumo ($/año) | Costo económico anual |

| 817.20 | 2,847,974 | 1,185,784.35 | 2,318,501.06 | 3,504,285.41 |

| Tabla 2. Situación final, ahorros en consumo y costos obtenidos | ||||

| Demanda (kW) | Consumo (kWh/año) | Costo por demanda ($/año) | Costo por consumo ($/año) | Costo económico anual |

| 695.91 | 2,391,500 | 1,009,798.39 | 1,940,318.06 | 2,950,116.44 |

——————————————————————————————————————-