Transformadores de distribución a fondo

Un transformador es un equipo seguro y muy resistente, sobre todo cuando su fabricación sigue procesos controlados y en apego a las normas y estándares de calidad. Lo anterior representa una garantía de que el equipo, con el mantenimiento adecuado, tendrá una vida útil conveniente para aplicaciones en instalaciones eléctricas

Por Carlos Gaytán Cavazos / Fotografías cortesía de Prolec GE

Los transformadores eléctricos son un elemento indispensable en la red de distribución eléctrica, los cuales pueden funcionar sin partes móviles y con poco mantenimiento por más de 20 años. Sin embargo, para asegurar su óptimo desempeño es necesario cuidar detalladamente algunos aspectos de su diseño y fabricación. Aunado a esto, deben ser sometidos a una serie de rigurosas pruebas eléctrico-mecánicas para garantizar al cliente que su producto es de calidad y se convertirá en un elemento confiable y duradero en la red eléctrica.

El propietario del transformador también ha de cerciorarse de que el equipo instalado cumpla con las normas aplicables y vigentes, las cuales están pensadas en ofrecer al cliente un producto eficiente, seguro y duradero. Esto porque han sido cuidadosamente desarrolladas y son mejoradas de forma periódica para proteger al usuario de diseños y prácticas peligrosas o cuestionables.

La normativa sobre transformadores eléctricos que rige el mercado mexicano está basada en la colección de normas NMX-J de ANCE, que estipula los criterios de diseño, construcción y pruebas, así como en la Norma Oficial Mexicana NOM-SEDE-002-2014, la cual alude a los requisitos de eficiencia energética y seguridad de los transformadores.

Confiabilidad

Como todo equipo eléctrico, los transformadores de distribución requieren de aislamientos dieléctricos de calidad para evitar fallas a tierra o cortos circuitos. El principal de ellos es el papel a base de celulósica, también conocido como kraft, térmicamente mejorado. Este papel tiene muy buenas propiedades dieléctricas, las cuales trabajan en conjunto con el aceite mineral o vegetal para aislar a los conductores entre sí y entre las partes conectadas al tanque.

La clave para que un transformador pueda operar continuamente por más de 20 años ininterrumpidos es el cuidado con el que se procese su aislamiento. El papel está recubierto en ambos lados con una resina aplicada en un patrón diamantado, la cual debe ser curada bajo presión y temperatura elevadas para adherirse a los conductores. Esto brindará rigidez mecánica a la bobina, que es el ensamble que contiene el conjunto de devanado, y le permitirá al transformador soportar los esfuerzos mecánicos a los que probablemente será expuesto debido a los corto circuitos que experimentará durante su vida útil.

Posteriormente, las bobinas ya ensambladas con su núcleo y herraje, una parte del conjunto llamado parte viva, deberán ser procesadas a una temperatura tal que extraiga toda la humedad de los aislamientos de celulosa. Entre más secos terminen los aislamientos, mayor será su tiempo de vida. Una vez finalizado el proceso de secado, es primordial disponer de un buen control al momento de que la parte viva sea instalada en el tanque. Luego, el transformador será sometido a un proceso de vacío para extraer aire del tanque y, posteriormente, los aislamientos serán impregnados con líquido aislante. Este último procedimiento evitará que la humedad del ambiente vuelva a penetrar el papel y el cartón, ya que son altamente higroscópicos.

Pruebas de calidad

Finalizado el proceso de fabricación, los transformadores son sometidos a una serie de pruebas dictaminadas tanto por la normativa aplicable, como por las especificaciones referidas del comprador. Todos los equipos pasan por pruebas de rutina, además de test adicionales que sólo se realizan como validación de diseño, también conocidas como pruebas prototipo.

Pruebas en fábrica

Las pruebas que realizan los fabricantes mexicanos de transformadores se dividen en:

Prototipo

Son aquellas realizadas en pocas unidades que cuentan con un mismo diseño, entre las que se listan:

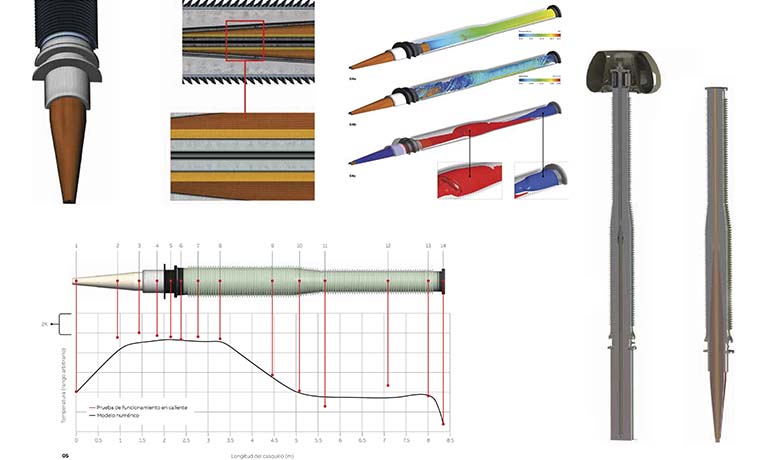

- Resistencia mecánica y eléctrica ante cortocircuitos: se verifica que los devanados experimenten las mismas fuerzas y condiciones que en un cortocircuito real

- Retención de integridad estructural ante fallas internas de alta energía (tapa y tanque, dinámicas y estáticas): se aplica un arco eléctrico interno para simular una falla de alta energía dentro del aparato

- Impulsos de tensión en terminales primarias y secundarias del transformador: se suministra un impulso de tensión muy similar en amplitud y forma de onda a un rayo o descarga atmosférica

- Prueba de determinación de capacidad o de sobre-elevación de temperatura: se verifica que el aparato experimente las mismas pérdidas que vería en servicio y se determina si cumple con la elevación de temperatura máxima sobre el ambiente, tanto en devanados como en líquido aislante

- Medición de descargas parciales: se aplica una tensión mayor a la de operación y luego se miden las descargas parciales de los aislamientos

- Medición de ruido audible: se suministra la tensión de operación y otras más altas, además de medir el sonido audible generado por la unidad, revisando que cumpla con los límites establecidos

- Impedancia de secuencia cero: se conecta la unidad de forma especial y se mide la tensión necesaria para obtener una corriente determinada

Estas pruebas son realizadas en el cien por ciento de las unidades para verificar que el producto cumple con las especificaciones de diseño. Algunas de ellas son:

- Resistencia óhmica de devanados: se cuantifica la caída de potencial en las terminales cuando pasa una corriente considerable

- Relación de transformación en todas las derivaciones y la tensión nominal: utilizando un equipo delicado, se registra la relación de tensiones desde las terminales

- Polaridad y relación de fase: se mide, eléctricamente, la dirección de giro mecánica (congruente o antagónica) del devanado de alta contra el de baja tensión

- Perdidas debidas (sin carga) al cien por ciento de la tensión de operación y a la frecuencia y derivación nominal, también llamada pérdidas de fierro (igualmente se mide la corriente de excitación en vacío)

- Perdidas debidas a la carga del cien por ciento de la corriente y frecuencia nominal, en las posiciones extremas del cambiador de derivaciones (también se mide la Impedancia), además de las llamadas pérdidas de cobre

- Prueba de Impulso de descarga atmosférica de rutina: similar a la prueba prototipo del mismo nombre, pero con un menor número de impulsos

- Pruebas dieléctricas de tensión aplicada e inducida (si las conexiones de los devanados lo permiten): se impone un esfuerzo al aislamiento eléctrico interno de ambos devanados, y luego entre éstos y el tanque

- Prueba de hermeticidad: se comprueba que no exista una deformación permanente en el tanque ni se presente una caída de presión a lo largo de un período prolongado de tiempo mediante la aplicación de una presión sobre la presión atmosférica

- Rigidez dieléctrica del fluido aislante: establece el valor de falla del fluido aislante a partir de una prueba de soporte de tensión en incrementos

También tienen lugar otras pruebas, que se realizan a solicitud expresa de quien especifica el producto.

Pruebas de campo

Son llevadas a cabo previo al inicio de operación (puesta en servicio) de los equipos. En función de la importancia del transformador para el sistema destacan como mínimo las pruebas de:

- Resistencia de aislamientos e índice de polarización

- Relación de transformación en todas las posiciones del cambiador de derivaciones

- Inspección visual del exterior del transformador

- Verificación de operación de los dispositivos de medición e indicación (por ejemplo, manovacuómetro, termómetro, válvula de alivio de sobrepresión, etcétera)

Si se sospecha de alguna condición anormal durante el embarque o de daño interno, el transformador es de operación crítica o se requiere de más y mejor información de base previa al inicio de su operación comercial, pueden incluirse otros test como:

- Prueba de Análisis de Respuesta ante Barridos de Frecuencia (SFRA, por sus siglas en inglés)

- Prueba de Respuesta Dieléctrica en Frecuencia (DFRA, por sus siglas en inglés)

- Factor de Potencia del Aislamiento a Alta Tensión (10 kV), (también conocido como Tan Delta o DLA)

- Pruebas a una muestra del Líquido Aislante (Rigidez Dieléctrica y Análisis de Gases Disueltos)

- Resistencia óhmica de devanados

Mantenimiento y vida útil

Las siguientes pruebas son recomendables durante el mantenimiento bianual o quinquenal de los transformadores, además de repetir las ejecutadas durante la Puesta en Servicio. Luego, habrá que revisar la tendencia observada en los resultados.

- Inspección Visual de fugas, indicios de corrosión y deformación, presencia de golpes, exposición a altas temperaturas y a sustancias nocivas como ácidos, cáusticos o gases reactivos

- Registro y actualización de las variables disponibles: carga, días de operación, servicios o mantenimiento programado y realizado, cambio de consumibles, últimas pruebas, resultados, etcétera

- Ejercitar los interruptores e indicadores manuales: luego del registro de los máximos o mínimos indicados, se reestablecen las agujas testigo de los indicadores; se verifica la operación de interruptores y se cambian las derivaciones hacia arriba y abajo, y de vuelta a la posición inicial

Finalmente, la Termografía Infrarroja (temperatura) y la Ultravioleta (corona) han demostrado ser útiles para detectar condiciones anómalas de operación.

Mantenimiento y detección de fallas

Cada transformador tiene su propio historial de carga. Algunos han sido sometidos a sobrecargas prolongadas, otros han sufrido descargas atmosféricas u operan día a día con una carga importante de armónicos. Todo esto afecta la integridad de los aislamientos y determina la vida del aparato.

Los transformadores permiten poco acceso interno para valorar su condición y prevenir fallas de manera oportuna o programar anticipadamente cambios de equipos. El recurso más útil para conocer el estado de un transformador es el análisis de gases disueltos en el aceite. Al igual que un examen de sangre, el análisis de aceite proporciona mucha información acerca de la salud del transformador.

Los gases en los transformadores son generados por dos fuentes: perturbaciones eléctricas o térmicas. Diferentes fallas generan diferentes gases, los cuales quedan disueltos en el aceite del transformador. No obstante, por medio de una prueba llamada DGA (Dissolved Gas Analysis, por sus siglas en inglés) es posible confirmar si el aparato está en perfectas condiciones o tiene algún problema potencial o permanente.

Dentro de las fallas que pueden deducirse están las descargas parciales, sobrecalentamiento y arco eléctrico. Estás generan degradación en los aislamientos, tanto en la celulosa como en el aceite.

La degradación por descargas parciales se evidencia por la presencia de hidrógeno para el caso de la degradación del aceite; monóxido de carbono y dióxido de carbono para la degradación del papel.

La presencia de metano y etano se da cuando existe degradación del aceite a bajas temperaturas; etileno e hidrógeno cuando se registran temperaturas más altas. La degradación de la celulosa, a su vez, se comprueba con la presencia de monóxido y dióxido de carbono.

La tasa en la que son generados estos compuestos está exponencialmente relacionada con el aumento de la temperatura, o bien con el volumen de aceite; un volumen grande de esta sustancia a temperaturas moderadamente elevadas producirá la misma cantidad de gases que una zona pequeña en temperatura alta.

Por otra parte, la presencia de acetileno es un indicador de que se ha presentado un arco eléctrico en el transformador. Cuando el arco es de baja intensidad, se presenta principalmente hidrógeno con pequeñas cantidades de metano y trazas de acetileno. Conforme la falla aumenta y llegua a temperaturas de entre 700 y mil 800 grados Celsius la presencia del acetileno es más pronunciada. Es posible que el DGA arroje valores de oxígeno y nitrógeno; sin embargo, estos no son combustibles ni están relacionados con fallas en los transformadores.

Algunos gases ya vienen en el aceite desde antes de que se ponga en marcha el aparato; otros se generan por fallas o sobrecargas puntuales y no reflejan un problema permanente. Es necesario revisar el contenido de gases de forma periódica, ya que es el cambio en su contenido y composición lo que nos puede dar información acerca de fallas potenciales. Sin embargo, siempre es importante tener una medición de referencia para analizar la evolución. Una sola medición, en consecuencia, no es suficiente para entender el mal funcionamiento del equipo.

Y, si existe la presencia de algún tipo de gas en revisiones periódicas, ya se anuales, semestrales, trimestrales o mensuales, es recomendable monitorear el progreso de la falla para así determinar la seriedad de la misma.

Seguridad

Los transformadores suelen estar en ambientes confinados, subterráneos o elevados para que sólo personal capacitado entre en contacto con ellos. Sin embargo, existe una gama de transformadores llamada tipo pedestal, diseñados para ser colocados en espacios comunes. Los vemos en parques, afuera de las tiendas de autoservicio y en estacionamientos de plazas comerciales.

Estos equipos cuentan con un gabinete bajo llave para proteger las conexiones de cables vivos. Las puertas de sus gabinetes deben estar diseñadas para soportar pruebas anti-vandalismo. Para ello, se realiza una prueba que consiste en insertar una cuña por el empate de una puerta del gabinete e intentar introducir un alambre de cobre calibre 14 AWG. Con ello, se valida el diseño para proteger al transformador ante robos de energía y evitar cortocircuitos o fallas a tierra por prácticas ilegales.

Adicionalmente, los modelos de tipo pedestal cuentan con protecciones para el Arco Eléctrico (Arc Flash). Este es un fenómeno muy peligroso que se da especialmente en espacios confinados, en este caso el gabinete, debido a la ionización del aire circundante a los conductores. Así, la detonación de un arco eléctrico entre conductores o entre una línea y tierra a través del aire, genera grandes cantidades de calor y un cambio importante en la presión. Para prevenir esta falla es necesario contar con varias medidas de seguridad. Una de ellas es pedir al fabricante que coloque a un lado una caja de acceso controlado con los principales indicadores y accesorios del transformador, de tal forma que el personal de mantenimiento no tenga que abrir sus puertas para tener acceso a esta información.

Otra medida es instalar una pequeña ventana transparente ante la radiación infrarroja en la puerta del gabinete, para entonces realizar la medición de temperatura de las terminales con una pistola termográfica. Estas medidas, en conjunto, protegen al personal de algunos peligros.

En conclusión, un transformador es un equipo seguro y muy resistente, siempre y cuando éste sea fabricado bajo altos estándares de calidad y procesos controlados. Al cumplir con todos los requisitos de las normas mexicanas, el cliente se asegura de estar recibiendo un producto de calidad, ya que un transformador correctamente manufacturado es un elemento confiable y duradero, el cual garantiza el buen funcionamiento de las instalaciones eléctricas.

—————————————————————————————————————————————————–

Carlos Gaytán Cavazos

Gerente Técnico de Transformadores de Distribución de Prolec GE, con más de 25 años de experiencia en el diseño y aplicación de transformadores, así como en proyectos de desarrollo de nuevos productos. Participa activamente en los foros técnicos de la IEEE y NEMA, donde preside varios grupos de trabajo.