Sistemas de puesta a tierra en acero

Como parte de la actualización en el uso de materiales en los sistemas de puesta a tierra, el acero galvanizado es una solución de protección integral para edificaciones desarrolladas por empresas comprometidas con la aplicación de la más alta tecnología

Por José Ordoñez López / Fotografías e imágenes cortesía del autor

La era actual ha impuesto un reto en la construcción de inmuebles de gran altura e industrias de grandes extensiones, elevando el nivel de automatización y de seguridad, sin los cuales es imposible su operación.

En la mayoría de las construcciones de gran altura se diseñan varios niveles de estacionamientos bajo tierra, que implican un desafío a ingenieros y arquitectos para dar una solución de puesta a tierra, debido a que casi la totalidad de los terrenos se ubican dentro del manto freático, los cuales han sido mejorados y donde la corrosión es un tema latente para unos y desconocido para otros.

El desafío es integrar recursos de puesta a tierra que permitan cimentar la base de una infraestructura eléctrica garantizada. Los complejos requerimientos de diseño hacen necesaria la combinación de diferentes materiales metálicos dentro de una misma solución.

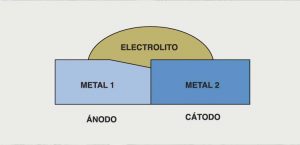

Con frecuencia se encuentran combinaciones de distintos materiales guiados únicamente por la disponibilidad de fijaciones, cables, solera, electrodo, etcétera. Esto puede dar lugar a un fenómeno ocasionado por la corrosión galvánica, en la cual dos metales distintos forman un par galvánico.

Como resultado de la formación de estos elementos, se produce la corrosión acelerada del material que sea menos noble, por llamarlo de alguna forma. Los daños producidos por la corrosión, como el deterioro excesivo superficial del material o las fijaciones pueden reducir de forma drástica la vida útil de un componente.

De este modo, la corrosión galvánica o por contacto se produce por:

- Unión física entre dos metales diferentes

- Diferentes potenciales de corrosión de los metales dentro de un sistema

- Una película de humedad eléctricamente conductora (electrolito) que conecte ambos metales

Por lo tanto, en la producción de una corrosión galvánica, el material que sea menos noble (ánodo) se vería atacado, preferentemente, mientras que el más noble (cátodo) se ve incluso protegido contra la corrosión, siendo de hecho la base para la protección catódica que utilizan ánodos de sacrificio contra la corrosión. Todo esto conlleva a buscar soluciones que ofrezcan un control de la corrosión en el medio donde estén los diversos materiales, como se muestra la figura 1.

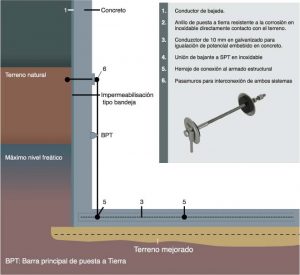

Las soluciones en acero llevan muchos años en el mercado y están registradas en las normas internacionales, como la IEC62305, la NOM-001-SEDE-2012 y la NMX-J549-ANCE-2005. Las recomendaciones están basadas en el uso del acero galvanizado con espesores que van de 50 a 70 micras, que permitan el control y retraso del fenómeno de la corrosión embebidos en el colado del concreto de la cimentación de las edificaciones, creando así un plano equipotencial en toda la estructura.

Este tema garantiza tener en cualquier punto una posibilidad de puesta a tierra para equipos, como se muestras en las siguientes figuras 2 y 3.

De igual forma, el uso del acero en obras donde el cobre, en muchos casos, es sustraído, tiene como consecuencia instalaciones vitales sin la adecuada protección. Este punto es el que ha llevado a los constructores electromecánicos a usar soluciones técnicamente factibles y con elevado nivel de seguridad, como se muestra en la puesta a tierra de equipos en subestaciones de Media y Baja Tensión (MT/BT). En las figuras 4, 5 ,6 y 7 se muestran soluciones ya instaladas.

En edificaciones con cimentaciones protegidas con mantas que imposibilitan el contacto directo con el terreno existen soluciones muy novedosas, como colocar un sistema de puesta a tierra en acero inoxidable directamente en el terreno con sales y agua. Posteriormente, se aísla con mantas, pero se interconecta con una malla en la losa de cimentación que es ejecutada en acero galvanizado y está en paralelo con el sistema de puesta a tierra ubicado en el terreno mejorado y aislado. Con esto se garantiza un sistema libre de mantenimiento, cuya durabilidad se prolongará hasta que la edificación sea demolida, como se muestra en la figura 8.

De acuerdo con la actualización en el uso de materiales en los sistemas de puesta a tierra, el propósito consiste en aplicar en el mercado eléctrico soluciones que estén soportadas no sólo en el factor comercial, sino en el uso adecuado de fundamentos técnicos y normativos tanto nacionales como internacionales.

Por ello, se deben evaluar las implicaciones de tener una solución en el mercado con las siguientes ventajas:

- Compatibilidad entre materiales

- Control del fenómeno de la corrosión tan frecuente en los sistemas de puesta a tierra

- Garantía de que el tiempo de vida útil de la instalación será el mismo que el de la edificación

- Material antivandálico en elementos expuestos, lo que garantiza la correcta función de los sistemas

- Soluciones con base en marcos normativos nacionales e internacionales y con un respaldo y diseño en dichas normas

Finalmente, es importante concluir que es un compromiso de todos los eslabones en la cadena del sector desarrollar obras donde la base de la infraestructura eléctrica sea que el sistema de puesta a tierra esté en concordancia con los retos que imponen las nuevas edificaciones.

En este tenor, existen compañías que muestran un genuino interés y compromiso por implementar aplicaciones soportadas en un basamento técnico y normativo, y que ya están siendo pioneras en el uso de dichas tecnologías en el campo de las nuevas instalaciones dentro y fuera de México.

José Ordoñez López

Ingeniero Eléctrico por la Universidad Tecnológica de la Habana “José Antonio Echeverría” (CUJAE), cursó una maestría en Ingeniería Eléctrica en CUJAE. Ha sido catedrático de la Universidad Politécnica de la Habana, la Universidad Panamericana, el ITESM Campus Ciudad de México y la Universidad La Salle. Ha laborado para diferentes empresas del sector como Fábrica de Transformadores Electrotécnica, Grupo AMESA, Grupo ENERTEC y DEHN Protection México.

Nota del autor: Agradezco a la Asociación Mexicana de Empresas del Ramo de Instalaciones para la Construcción (AMERIC) y a las empresas Uribe Ingenieros e Instalaciones, Servicio Uribe Cobra y DME-Prosisa para la realización de este contenido.