Diagnóstico para centrales termoeléctricas

El monitoreo en tiempo real es fundamental para garantizar el funcionamiento eficiente y seguro de las unidades de energía. Los beneficios de un sistema de diagnóstico son únicos en el desempeño energético y la vida útil de las centrales termoeléctricas.

El diagnóstico detecta y aisla la falla, al mismo tiempo que ofrece la información acerca de su magnitud y origen.

Por Melissa Rodríguez.

En los últimos años, la industria de producción de energía ha aumentado el uso de programas de supervisión en línea y de control de procesos, así como de técnicas de inteligencia computacional, tales como sistemas difusos, redes neuronales y algoritmos genéricos para realizar el diagnóstico de fallas en los equipos que integran sus instalaciones de energía, sobre todo en las centrales termoeléctricas y otros espacios donde se presentan perturbaciones inesperadas durante su operación.

De acuerdo con el ingeniero Ramón Sánchez Sánchez, investigador responsable de Proyectos del Instituto de Investigaciones Eléctricas (IIE), antes de que existieran los sistemas de monitoreo en línea para centrales de energía, el diagnóstico de los equipos se realizaba de manera puntual, es decir los operadores debían acudir a las plantas para realizar las mediciones de variables a través de equipo manual; una vez obtenidos los datos, se emitía un diagnóstico único, por lo tanto era un proceso complicado y limitado.

“La Comisión Federal de Electricidad nos contrataba para hacer todo un proyecto de medición y evaluación en el que se llegaban a diagnosticar alrededor de 50 variables”, relata Sánchez.

Antes de que la industria se preocupara por desarrollar sistemas de diagnóstico inteligentes, el operador era responsable de monitorear, identificar y atender los problemas que se presentaban en los equipos de las centrales termoeléctricas.

“Además, recibían la información descontroladamente, en gran cantidad y sin un indicio claro sobre el origen de la falla en el sistema. Incluso, contaban con poco tiempo para responder adecuadamente a los problemas”, comenta el ingeniero.

Según Sánchez, una falla que no es atendida a tiempo ocasiona la degradación del equipo, fallas en el servicio, pérdidas económicas e inseguridad para el operador. Es por esto que, además del conocimiento del operador, se requiere de un diagnóstico adecuado que le permita tomar las decisiones acertadas para mantener la autonomía de una central termoeléctrica o de cualquier otra unidad de energía.

La importancia del diagnóstico oportuno de fallas en las unidades termoeléctricas, dice el ingeniero, es una valiosa herramienta en la operación, en el entendido de que toda falla lleva un costo asociado que se incrementa a medida que el problema evoluciona y no es atendido.

“Actualmente, estas actividades pueden realizarse de manera automática: el usuario teclea comandos y recibe el diagnóstico y el planteamiento de alternativas de solución. De aquí la importancia del desarrollo de técnicas de automatización para el análisis de fallas, de tal modo que sean el medio para tener la información, y así conocer la causa del problema de manera óptima”, comenta el ingeniero.

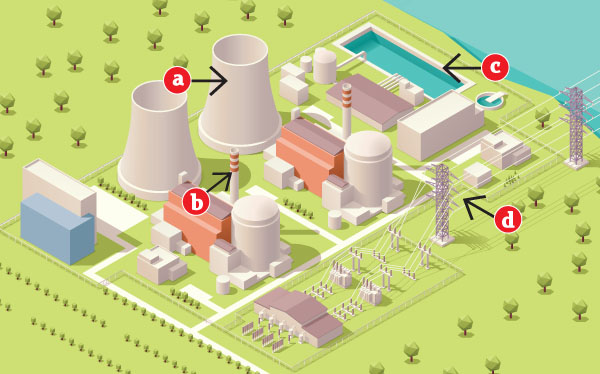

Monitoreo en centrales termoeléctricas

De acuerdo con el boletín Monitoreo y Diagnóstico de Sistemas de Condensación en Centrales Termoeléctricas: indicadores y comportamiento, del IIE, las fallas que generalmente se presentan en las centrales termoeléctricas se clasifican en errores vinculados con el control de temperatura de vapor sobrecalentado y recalentado, que a su vez están relacionadas con el control de nivel de domo y de combustión.

Asimismo, la potencia máxima generada y la eficiencia energética de las unidades generadoras de las centrales están fuertemente ligadas al funcionamiento de todos los subsistemas que integran dichas unidades. Entonces, el desempeño óptimo depende, a su vez, de las prácticas operativas y de los mantenimientos adecuados, describe el documento.

“Las ineficiencias provocan pérdidas de potencia en las unidades que, según su tamaño, pueden oscilar entre 1 y 15 MW. Por esta razón, se ha hecho necesario desarrollar sistemas computacionales para monitorear y diagnosticar en línea el desempeño del sistema de condensación”, explica el ingeniero.

Por otro lado, Sánchez revela que el diagnóstico de sistemas de energía, a partir de variables registradas, demanda un conocimiento integral respecto de las características de la aplicación. “La meta es detectar cualquier desviación del estado normal del proceso y reaccionar lo más rápidamente posible para asegurar la ejecución habitual de la planta o la unidad”.

Por ello, el desarrollo de aplicaciones de monitoreo inteligente se ha convertido en una división estudiada por especialistas e investigadores del Instituto, en el que el ingeniero fue responsable del desarrollo de un sistema de monitoreo y diagnóstico en línea para unidades de aerocondensadores de centrales termoeléctricas.

Este monitoreo permite observar en tiempo real las variables operativas del condensador, torre de enfriamiento y bombas de agua de circulación, así como determinar el impacto del funcionamiento de dichos equipos, el desempeño de la unidad generadora y, por último, emitir un diagnóstico de todas las variables calculadas, puntualiza el ingeniero.

El sistema tiene el objetivo de monitorear variables de proceso, diagnosticar el comportamiento de los equipos que integran el aerocondensador y plantear alternativas de solución en línea, es decir en tiempo real y con la posibilidad de operar las variables vía remota.

A su vez, está integrado por módulos de monitoreo, validación y ajuste de datos, cálculo de indicadores de comportamiento para los motores y ventiladores del aire de enfriamiento y el condensador, incluyendo los cabezales de vapor, camas de tubos y ductos de condensado, así como las divisiones para realizar el diagnóstico y la propuesta de alternativas de solución, que son enviados a las pantallas de los usuarios a través de tablas o gráficos, explica Sánchez.

Además, incluye dos tipos de software inteligentes, comenta el ingeniero, que ayudan al usuario a establecer los mantenimientos requeridos para incrementar el desempeño del sistema. “Esto permitirá al operador realizar las acciones necesarias para impedir el mal funcionamiento de los equipos o un paro no programado de la unidad, minimizando la inhabilitación del servicio, e incluso reducir el tiempo que se lleva en mantenimientos correctivos, lo que implica que la generación de energía eléctrica sea continua y estable, es decir el uso del programa reduce el consumo de combustible y vigoriza el sistema eléctrico”.

También es posible analizar el comportamiento del proceso a largo plazo, o antes de que se presente alguna falla. De modo que, a través de los datos históricos, se identifican las causas de bajo rendimiento y oportunidades de mejora.

“El desarrollo de programas como éste permite al personal tomar las decisiones oportunas sobre la operación y mantenimiento integral del sistema de enfriamiento y de las unidades termoeléctricas en general, lo cual contribuye en la optimización de recursos, ahorro de combustible y reducción de emisiones de gases de efecto invernadero. Además de garantizar el cumplimiento con las indicaciones y medidas preventivas y correctivas, a fin de lograr la eficiencia energética y mantener la continuidad de los servicios y actividades de las centrales o de cualquier proyecto e instalación eléctrica”, expresa Sánchez.

El sistema fue solicitado por solicitud exclusiva de la Comisión Federal de Electricidad (CFE) y se desarrolló en un periodo de tres años, concluyéndose en diciembre de 2012. Actualmente, es una patente de la CFE con la que se miden alrededor de 150 variables para la institución. El programa estará sometido a un año de prueba, y se piensa comercializar con la previa autorización de la CFE.

“Nos sentimos muy orgullosos del desarrollo del sistema, ya que hoy por hoy no hay proyectos equivalentes en el mundo. Es el único software que existe en México para este tipo de análisis, por lo que es innovador en este sentido”, finaliza el ingeniero.

————————————————————————————————————————————————-