Modernización y evaluación de equipos para mejorar el consumo

La evaluación del desempeño, los consumos y los desperfectos que puedan presentarse en los componentes de cualquier sistema eléctrico constituye la base para mejorar su rendimiento, mediante la modernización de los equipos en apego a los requerimientos y los datos recabados.

Por Redacción.

El proceso de modernización de las instalaciones eléctricas debe concebirse como un conjunto de actividades que permitirán definir, en primera instancia, si existen equipos que presenten malos funcionamientos, las acciones correctivas y los posibles reemplazos necesarios. El reemplazo abre la posibilidad de mejorar el rendimiento del sistema entero, reducir los consumos y las fallas. Pero todo ello debe llevarse a cabo con base en información fidedigna resultante de los procesos de evaluación. Así, decidir cuáles son los mejores equipos, su cantidad y las estrategias de control y monitoreo estará en concordancia con las necesidades específicas.

El proceso de modernización de las instalaciones eléctricas debe concebirse como un conjunto de actividades que permitirán definir, en primera instancia, si existen equipos que presenten malos funcionamientos, las acciones correctivas y los posibles reemplazos necesarios. El reemplazo abre la posibilidad de mejorar el rendimiento del sistema entero, reducir los consumos y las fallas. Pero todo ello debe llevarse a cabo con base en información fidedigna resultante de los procesos de evaluación. Así, decidir cuáles son los mejores equipos, su cantidad y las estrategias de control y monitoreo estará en concordancia con las necesidades específicas.

La modernización de las instalaciones constituye un paso subsecuente a la implantación de las mejores prácticas en la operación de la instalación y a la eliminación de las fugas energéticas. Esta fase busca mejorar la eficiencia de los equipos y sistemas que lo permitan; por ejemplo, luminarias, motores, entre otros, lo cual puede realizarse con una mediana inversión.

La evaluación de desempeño de los componentes de un sistema debe abarcar todos los equipos que lo conforman, sin excepción, para obtener los mejores resultados. Por supuesto, las limitaciones de espacio impiden mostrar la evaluación exhaustiva de los componentes, por lo que a continuación sólo se exponen algunas estrategias y métodos que pueden resultar de gran ayuda para esta labor.

Recopilar datos en sitio

Llevar a cabo una evaluación correcta con la recopilación de datos de todo aquello relacionado con el uso de la energía de la planta:

- Consumos mensuales correspondientes a los últimos 12 meses de operación de los diferentes energéticos utilizados en la planta

- Producción de la planta durante los periodos correspondientes; propiedades y consumo de materias primas

- Horarios típicos de operación de la planta

- Identificación de los principales equipos consumidores de energía

- Características físicas de la planta, su estado general, así como el estado y edad de los equipos más importantes

- Planes para el futuro: cambios de procesos o incrementos en la capacidad productiva para solucionar problemas que estuviera enfrentando la planta

- Características y capacidades de los equipos consumidores de energía en la planta, incluyendo sistemas de vapor y electricidad, y líneas de producción, tanto de diseño como de operación actual

- Estructura administrativa de la planta, criterios para la toma de decisiones (por ejemplo, periodo de amortización máximo, tasa interna de retorno mínima, lo cual es de suma importancia para presentar un plan de acción realista a la administración)

Mejoramiento. Recopilar datos de operación permite rectificar las posibles fallas para aumentar la eficiencia del equipo Mejoramiento. Recopilar datos de operación permite rectificar las posibles fallas para aumentar la eficiencia del equipo |

Mediciones

Una vez que se han recopilado los datos generales sobre el comportamiento y la importancia de los equipos, cuáles representan el mayor consumo energético de la planta, los horarios de operación y los de demanda pico, se procede a la toma de mediciones para cumplir con tres objetivos primordiales.

El primero de ellos es complementar los datos recopilados para que se tenga un mejor respaldo técnico en las áreas donde la información de la planta no esté disponible. El segundo responde a la necesidad de comprobar el funcionamiento de equipo importante en la planta, con miras a lograr una mejor base para las estimaciones de ahorros potenciales y proporcionar una idea objetiva de la eficiencia de la planta. El tercer objetivo es brindar un apoyo para la elaboración del balance energético global de la planta.

Entre todas las mediciones posibles, existen algunas que se llevan a cabo de manera típica:

- Eficiencias de combustión de calderas, hornos y otros equipos consumidores de combustibles: se miden por analizadores de gases químicos o automáticos computarizados

- Temperaturas de pared y superficies de equipos y tuberías calientes o frías: se miden por termopar o pirómetros ópticos

- Temperatura de gases de chimenea y líquidos de desperdicio: se miden por termopares

- Estado de trampas de vapor: se miden normalmente por equipos de ultrasonido o infrarrojo

- Factor de potencia: se mide el factor global de la planta y el de cada una de las subestaciones secundarias

- Cargas eléctricas grandes: se mide el voltaje, el amperaje, la potencia y el factor de potencia, comprobando la carga promedio

Diagnóstico energético

El siguiente estadio, es decir, el diagnóstico, consiste en determinar cómo y cuánto consume de energéticos una empresa; evaluar el comportamiento de los equipos y los sistemas, y definir los potenciales de ahorro de energía. El diagnóstico permite establecer las metas de disminución en el consumo energético por unidad de producción, enfocado principalmente en sistemas auxiliares y de conversión primaria.

Para efectos de un buen diagnóstico es preciso analizar los sistemas propios de los procesos de la empresa; es decir, las unidades productivas que los componen. En adición, habrán de introducirse los aspectos de calidad, mantenimiento y organización como elementos indirectos en el consumo de energía, debido a las demandas específicas que requieren estas actividades y que inciden en el balance general de consumo.

El diagnóstico energético representa la herramienta básica para minimizar los costos y aumentar la productividad, la calidad y el control del impacto sobre el medio circundante de cualquier empresa, con apego a las exigencias ambientales nacionales e internacionales. Sin embargo, debe tenerse muy claro que sólo representa una herramienta, que puede resultar improductiva si no se ve respaldada por actividades relacionadas con la administración, la organización, el seguimiento y la evaluación permanente de los resultados obtenidos y la toma de medidas correctivas.

El diagnóstico energético resulta de suma relevancia, pues aporta los elementos suficientes para definir la incidencia de los costos de la energía dentro del ciclo productivo, así como para conocer cuáles son las posibilidades y beneficios económicos reales que puede aportar el ahorro de energía dentro de las instalaciones industriales. Por este motivo, existen dos aspectos fundamentales que se deben tener en cuenta en todo momento respecto de las labores diagnósticas, de corrección y de modernización de equipos eléctricos:

- El ahorro de energía es pivote de la productividad, la calidad y ofrece efectos positivos sobre el medioambiente

- La inversión realizada para las labores establecidas se recupera con el ahorro, el aumento de productividad y la prevención de fallas

En la práctica, se ha visto que al implementar estas estrategias es posible obtener beneficios directos en la reducción del costo por factura energética, que generalmente representa entre 10 y 20 por ciento del monto total de consumo. A la larga, mejorar las instalaciones y prevenir posibles desperfectos resulta sumamente rentable. Siempre será más benéfico para una compañía prevenir una falla, que reparar un equipo y subsanar las pérdidas por paros.

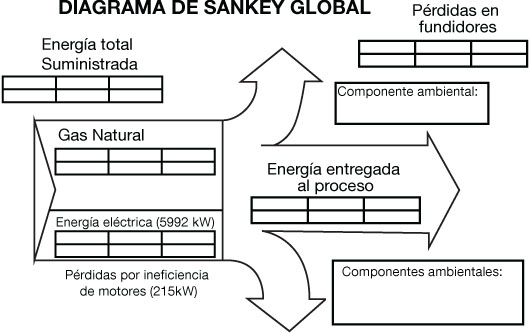

Diagrama 1. Esquema de Sankey del comportamiento energético de un calentador a fuego directo industrial Diagrama 1. Esquema de Sankey del comportamiento energético de un calentador a fuego directo industrial |

Evaluación energética y diagramas de distribución de energía

La evaluación energética debe considerar todos los aspectos relacionados con el consumo energético, ya sea de un solo componente o de la planta entera. Una herramienta bastante útil para este trabajo es el Diagrama de Sankey, el cual representa un esquema de flujo, sólo que, en lugar de representar volúmenes másicos, representa flujos de energía, y siempre dichos flujos (indicados por medio de flechas) son proporcionales a la cantidad o porcentaje que circularía por ellas, lo que brinda una visión amplia de la distribución, las pérdidas por chimeneas y por descargas, y el aprovechamiento máximo de un proceso. Dichos esquemas presentan el comportamiento y la utilidad reales de la energía consumida en una instalación, un sistema o en los equipos.

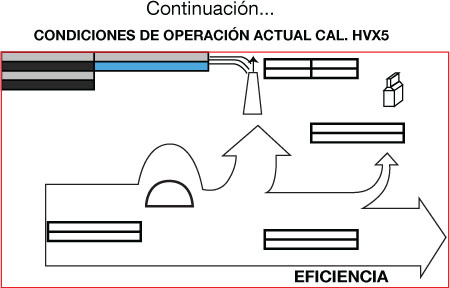

En los diagramas 1 y 2 se ilustran algunas representaciones típicas de una instalación y de un sistema, lo que facilita el control energético en cada una de las diferentes operaciones unitarias, incluyendo el área de servicios. El esquema muestra la contribución de energía de cada corriente; la flecha presenta un tamaño proporcional al porcentaje de su aportación. El total de la energía será el 100 por ciento, al que se le irá desagregando el consumo por tipo de combustible, después por sistemas, hasta obtener el consumo por equipos.

La representación gráfica del diagrama de distribución nos presenta de forma estructurada las siguientes variables:

- Tipos de combustibles

- Consumos

- Porcentajes de utilización

- Eficiencias

- Pérdidas

Elementos para el desarrollo de un Diagrama de Sankey

La eficacia y la precisión de este tipo de esquemas dependerán de la información recopilada sobre cada uno de los elementos del sistema. Para ello, se requieren dos procesos generales: el censo del equipo y la medición de consumo por equipo.

Censar el equipo se entiende como el conjunto de datos de cada una de las unidades de procesamiento. El registro deberá de proporcionarse de acuerdo con las condiciones de diseño y operación actual de la planta.

Una vez recopilados los datos de las unidades, según las condiciones de operación, se deberá medir la operación real de un proceso. Los datos obtenidos de esta acción deberán ser monitoreados a lo largo del periodo de referencia y durante las diferentes estaciones del año, para considerar todas las posibles variaciones y conocer el comportamiento verdadero del sistema en distintas condiciones ambientales y de demanda de proceso. Los siguientes factores deben considerarse para realizar las mediciones:

– Determinar las variables que representen la mejor condición de operación

– Determinar del intervalo de la variable bajo diversas condiciones

– Establecer si la información del instrumento va a ser indicada o registrada

– Establecer su exactitud, precisión y sensibilidad

– Elegir la velocidad de respuesta

– Determinar si en el lugar elegido para colocar el elemento sensible se pueden presentar problemas

El siguiente paso en la evaluación descrita es la elaboración de los diagramas de balance energéticos. Los balances permiten identificar, hasta cierto punto, los datos recopilados y ayudan a definir con certeza la distribución de la energía, en comparación con la energía que se introduce al sistema y las posibles pérdidas. De este tipo de diagramas también se pueden desprender los indicadores de desempeño energético, ya que se conocerá con bastante precisión la cantidad de energía útil que fue aprovechada por el proceso.

Realización de balances de energía

Por cada unidad de análisis u operación básica es necesario hacer un balance de materia y energía, que permita conocer pérdidas, rendimiento, consumos específicos, entre otras variables, de modo que, al compararlas con los valores nominales de proceso, se puedan determinar las posibles mejoras por efectuar, con objeto de disminuir las pérdidas y aumentar el rendimiento energético.

Del conjunto de balances de toda la planta se podrá efectuar un diagrama de distribución energética. Al analizar el balance energético se deberán tomar en consideración los aportes de energía mecánica (electricidad, vapor, aire comprimido) para cada unidad o instalación. Por ejemplo:

Electricidad

- Potencia total instalada (kW)

- Consumo medio horario (kWh/h)

- Número de motores: menores de 5 kW; de 5 a 25 kW; mayores de 25 kW

Los valores de los ejemplos brindados en este texto deben tomarse como indicativos, puesto que un mismo rendimiento máximo puede conseguirse si se desglosan las pérdidas totales de diversas formas. Esto permite al diseñador o al proyectista elegir una curva de rendimiento-carga en la que el máximo rendimiento se produzca en la zona de carga, donde el motor va a trabajar más tiempo, y que normalmente estará comprendida entre 3/4 y la carga nominal.

——————————————————————————————————————————————————-

Con información de la Conuee y la Sener