Luminarias para áreas peligrosas

En ambientes peligrosos, un sistema de iluminación inadecuado puede causar graves accidentes. Por ello, es necesario conocer aquellas luminarias cuyo diseño y construcción son aptos para evitar riesgos y pérdidas materiales o humanas.

Las fuentes productoras de armónicos pueden encontrarse en cualquier dispositivo electrónico de control.

Por Gabriel Torres Aguilar.

En este tipo de espacios las luminarias deben ofrecer un alto grado de resistencia

En este tipo de espacios las luminarias deben ofrecer un alto grado de resistencia

La denominación áreas peligrosas se refiere a las instalaciones industriales interiores o exteriores que pueden contener en su ambiente un determinado tipo de polvos combustibles, gases, vapores, líquidos o fibras inflamables que tienen la capacidad de provocar un incendio o una explosión al ser sometidos o expuestos a una fuente de ignición. Para su iluminación general, es necesario utilizar luminarias a prueba de explosión para operar lámparas de Descarga de Alta Intensidad (HID, por sus siglas en inglés), las cuales poseen características técnicas especiales de diseño y construcción.

Los rasgos de estas áreas exigen evitar la transmisión de chispas al ambiente

Los rasgos de estas áreas exigen evitar la transmisión de chispas al ambiente

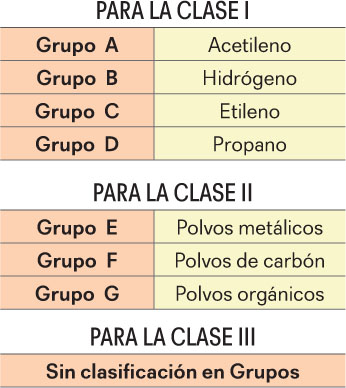

En México, según la NOM-001-SEDE-2012 Instalaciones Eléctricas, y en Estados Unidos, según el Código Eléctrico Nacional (NEC, por sus siglas en inglés), las áreas clasificadas como peligrosas se agrupan en tres grandes familias en función de la presencia de determinados agentes inflamables o combustibles que pueden existir en su atmósfera, y para cada una de ellas se tiene asignada una Clase:

Clase I.Gases, vapores o líquidos inflamables

Clase I.Gases, vapores o líquidos inflamables

Clase II. Polvos combustibles

Clase III. Fibras inflamables

Por el tipo de labores de estos sitios, las luminarias deben ser a prueba de explosión

Dentro de cada una de estas Clases pueden existir dos circunstancias en cuanto al nivel de riesgo presente, las cuales se clasifican como Divisiones:

División 1. Ambiente normalmente peligroso. Circunstancia en la cual el agente inflamable o combustible está siempre presente durante una situación normal de operación dentro de un proceso o sistema (condición de mayor riesgo dentro de un área clasificada como peligrosa)

Estos equipos deben resistir una explosión interna sin alterar sus rasgos constructivos

Estos equipos deben resistir una explosión interna sin alterar sus rasgos constructivos

División 2. Ambiente que no es normalmente peligroso. Circunstancia en la cual el agente inflamable o combustible se hace presente únicamente bajo una situación anormal de operación dentro de un proceso o sistema (condición de menor riesgo dentro de un área clasificada como peligrosa)

De acuerdo con las características inflamables de los gases, vapores o líquidos, y con las características combustibles de aquellos polvos presentes en la atmósfera de las áreas clasificadas como peligrosas, éstas se clasifican en Grupos:

En resumen, las áreas clasificadas como peligrosas pueden ser las siguientes:

Clase I – Divisiones 1 y 2, Grupos A, B, C y D

Clase I – Divisiones 1 y 2, Grupos A, B, C y D

Clase II – Divisiones 1 y 2, Grupos E, F y G

Clase III – Divisiones 1 y 2, sin grupos

En función del grado de volatilidad del ambiente existente o generado dentro de un área clasificada como peligrosa, la Clase I-División 1 es la de mayor condición crítica por el riesgo prevaleciente, en tanto que la Clase 3-División 2 es la de menor condición crítica.

Su funcionamiento no debe alcanzar la temperatura de ignición del agente inflamable del área

Su funcionamiento no debe alcanzar la temperatura de ignición del agente inflamable del área

La Clase I-División 1 agrupa a 85 por ciento de las áreas clasificadas como peligrosas, en tanto que la Clase II-División 1 agrupa a 10 por ciento y la Clase III-División 1 agrupa a únicamente 5 por ciento.

Si se considera que 95 por ciento de ellas son de la Clase I-División 1 y Clase II-División 1, para la iluminación general interior y exterior se deben utilizar luminarias a prueba de explosión para operar lámparas HID, las cuales son diseñadas específicamente para cumplir con ciertas exigencias:

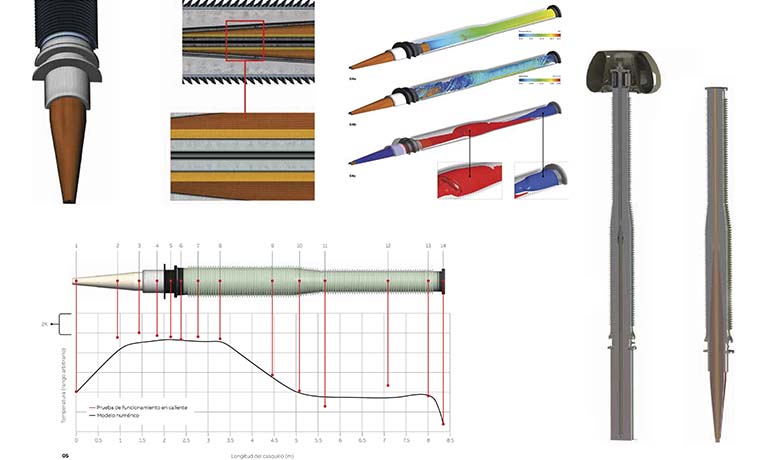

- Resistir una explosión en su interior sin alterar o modificar sus características de construcción, evitando totalmente la transmisión de chispas o fuego hacia el ambiente exterior

- Permitir que los gases producto de una explosión interna sean enfriados, para ser desalojados con una temperatura que no provoque una explosión externa

- Operar con una temperatura máxima en la superficie del conjunto óptico (tapa inferior con guarda protectora y refractor ranurado de vidrio borosilicato) y módulo de potencia (cámara portabalastro), que no alcance la temperatura de ignición del agente inflamable o combustible presente en la atmósfera

Para aquellas luminarias a prueba de explosión con aplicaciones industriales interiores o exteriores en áreas clasificadas como peligrosas Clase I-División 1 y Clase II-División 1, las características técnicas de diseño y construcción son:

Para aquellas luminarias a prueba de explosión con aplicaciones industriales interiores o exteriores en áreas clasificadas como peligrosas Clase I-División 1 y Clase II-División 1, las características técnicas de diseño y construcción son:

- Módulo de potencia (carcasa portabalastro) y tapas superior e inferior fabricados en fundición de aluminio inyectada en alta presión con un contenido de cobre menor de 0.4 por ciento, con un acabado de pintura de resina poliéster en polvo, aplicada mediante proceso electrostático, que proporciona una alta resistencia a la corrosión

- Módulo de potencia (cámara portabalastro) que proporciona una alta disipación del calor generado por la temperatura de operación del balastro electromagnético autorregulado alojado en su interior

- Conjunto óptico integrado por tapa inferior con guarda protectora y refractor ranurado, fabricado de vidrio borosilicato resistente a choques térmicos, impactos mecánicos y explosiones internas

- Tapa inferior con guarda protectora del conjunto óptico, fabricada en fundición de aluminio inyectada en alta presión resistente al impacto mecánico

- Versatilidad de tapas superiores que permiten el montaje de forma colgante, a techo, en pared y punta de poste

- Empaques termoformados de poliuretano de larga vida útil que aseguran una alta hermeticidad entre la tapa superior, el módulo de potencia (cámara portabalastro) y el conjunto óptico (tapa inferior con guarda protectora y refractor ranurado de vidrio borosilicato)

- Operación de una lámpara HID de aditivos metálicos en potencias de 175, 250 o 400 W, o de vapor de sodio en alta presión en potencias de 100, 150, 250 o 400 W mediante un balastro electromagnético autorregulado con voltaje de alimentación de 220, 240, 254, 277, 440 o 480 volts

- Bloque interno de conexiones para alimentar de energía eléctrica al balastro electromagnético autorregulado, el cual sirve como sello electromecánico entre la entrada de la tapa superior y el módulo de potencia (cámara portabalastro)

- Conjunto óptico (tapa inferior con guarda protectora y refractor ranurado de vidrio borosilicato) y módulo de potencia (cámara portabalastro) totalmente sellados y herméticos, con lo que se asegura una alta protección al ingreso de partículas sólidas y liquidas (IP65), además de contar con una protección contra los efectos de la formación o acumulación de hielo o nieve en su superficie (NEMA 4X)

Por otro lado, las aplicaciones industriales interiores o exteriores de las áreas clasificadas como peligrosas son:

Por otro lado, las aplicaciones industriales interiores o exteriores de las áreas clasificadas como peligrosas son:

Para la Clase I-División 1, Grupos A, B, C y D:

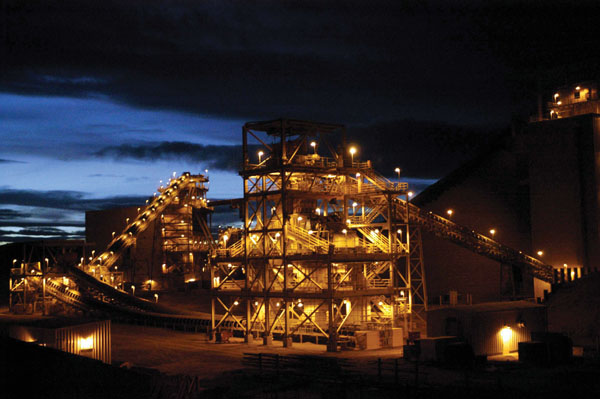

- Instalaciones de refinerías, plataformas marinas para extracción de petróleo o almacenes de gasolina

- Instalaciones de plantas petroquímicas que manufacturen o almacenen productos químicos derivados de petróleo o gas

- Instalaciones que procesen o almacenen gas natural o gas licuado

En lo que respecta a la Clase II-División 1, Grupos E, F y G:

- Instalaciones que utilicen o almacenen polvos de magnesio o aluminio

- Instalaciones que procesen o almacenen carbón (minas para extracción)

- Instalaciones con molinos, trituradoras o mezcladoras en plantas de procesamiento o almacenamiento de granos o semillas (silos)

Para la Clase III-División 1, sin grupos:

- Instalaciones textiles que involucren procesos de manufactura o almacenamiento de algodón, rayón, cáñamo, henequén, ixtle, yute, estopa, entre otros

- Instalaciones que involucren procesos de manufactura de madera o que generen aserrín o virutas

——————————————————————————————————————————————————-

Gabriel Torres Aguilar

Cuenta con una trayectoria profesional de 22 años en el medio de la iluminación profesional en las áreas Comercial, Normalización, Certificación, Proyectos, Consultoría Técnica y en pruebas de laboratorio. Es ingeniero electricista titulado de la ESIME del IPN. Actualmente se desempeña como gerente Técnico en L.J. Iluminación. Es miembro integrante del SC-34D Luminarios del Comité de Normalización de ANCE y es representante titular ante la sección III-Iluminación de Caname. Ha pertenecido al programa de Certificación Lighting Consultant de Philips Lighting México.