Contactores vs interruptores para cargas de motores en media tensión

Los avances tecnológicos han puesto al descubierto opciones que logran adaptarse a las exigencias de las diversas industrias, confirmando que la sinergia entre hombre e innovación ponen de manifiesto significativos beneficios y ahorros

Por Jorge Oliveira

Un motor eléctrico es un dispositivo que transforma la energía eléctrica en energía mecánica por medio de la acción de los campos magnéticos generados en sus bobinas. Se trata de máquinas eléctricas rotatorias, compuestas, básicamente, por un estator y un rotor. Su aplicación contempla infinidad de sectores: en instalaciones industriales, comerciales y particulares; ventiladores, bombas, máquinas, aparatos electrodomésticos, herramientas eléctricas, entre otras.

Pueden ser impulsados por fuentes de corriente continua (CC), en baterías de automóviles o rectificadores de corriente, por ejemplo, y por fuentes de corriente alterna (CA); es decir, puede ser alimentado directamente de la red eléctrica. Los motores de uso general con dimensiones y características más estandarizadas y con potencias que alcanzan valores superiores a los 100 megawatts proporcionan la potencia adecuada al uso industrial, mientras que los motores eléctricos más grandes se usan para propulsión de trenes, compresores y bombeo.

Es evidente, entonces, el valor del motor eléctrico en los procesos industriales más importantes que lleva al cabo el hombre para su bienestar y desarrollo. De esta manera, su resguardo es ahora objeto de estudio de los principales fabricantes de la industria eléctrica a nivel mundial. En este sentido, para cargas asociadas a motores industriales en media tensión, lo más común es que dentro del mecanismo de operación del motor se incluya un interruptor o un contactor-fusible, para realizar funciones de maniobra (conexión y desconexión) con el sistema.

Tecnología en vacío

Los avances tecnológicos han permitido la evolución de los equipos de maniobra y protección, por lo que, respecto de la media tensión, los más notorios se han registrado en la tecnología de vacío.

Para el equipamiento de media tensión, la estructura de los contactos de interrupción al vacío se encuentran dentro de una botella cerámica sellada completamente al vacío, donde cualquier arco que ocurra entre los contactos al momento de la apertura es extinguido instantáneamente, pues, al no haber presencia de aire, éste no se ioniza. Por su parte, a cada uno de los polos del equipo corresponde una botella independiente, y se ha logrado que la posibilidad de pérdida del vacío sea casi nula, sobre todo durante la operación de los contactos, que es cuando más solicitudes mecánicas presenta el sistema.

De los dispositivos en vacío, el interruptor fue el primero en arribar a la escena. Como cualquier dispositivo de maniobra, la mayor dificultad que tuvo que enfrentar fue proporcionar una rápida interrupción de altas corrientes de falla con un mínimo desgaste en sus contactos.

Ante ello, hace más de 50 años, General Electric lanzó al mercado el interruptor en vacío, que suprime de aire sus contactos, considerando que el arco eléctrico implica la ionización del aire. El calor producido luego de este fenómeno puede mantener un flujo de corriente durante más de un ciclo completo, ya que el aire, una vez sobrecalentado, queda ionizado. En vacío, pueden suceder algunos; sin embargo, son producidos por el metal vaporizado generado al momento de la separación de los contactos; por lo tanto, a diferencia de los equipos aislados en aire, la extinción del arco y la interrupción de corriente se producen en una fracción de ciclo. Esta rápida acción de extinción se debe a que la unidad de vacío no cuenta con los componentes más complicados, poco fiables y de alto consumo de energía que poseen los interruptores de aire.

El largo recorrido de los contactos y las voluminosas cámaras de corte, necesarias para enfriar y estirar el pesado arco en el aire, no son requeridos en un equipo de vacío ni tampoco las grandes bobinas magnéticas de corte. Una fuerza de operación menor hace que un mecanismo sencillo de apertura y cierre actúe sobre los contactos; adicionalmente, la ausencia de una prolongada formación del arco eléctrico aumenta considerablemente la vida útil de los contactos, dada su menor exposición ante él. No obstante, un problema de funcionamiento surgió con el desarrollo de dicha tecnología, debido a la rápida acción de interrupción de los contactos en vacío.

En cualquier circuito que contenga una inductancia, como un alimentador de motor, un aumento repentino de la tensión se produce cuando la corriente deja de fluir. Mientras más abrupta es la interrupción, mayor será el pico de tensión transitorio, lo que traerá como consecuencia que tarde o temprano tal condición rompa el aislamiento del bobinado del motor, considerando, entonces, que cuando el medio de interrupción es en aire, la apertura de los contactos al despejar una corriente es de cierta lentitud. En vacío, la corriente es “cortada” a cero casi al instante, por lo que una peligrosa tensión transitoria aparece cada vez que el interruptor hace una apertura.

En algunos casos se recomienda colocar un dispositivo limitador de sobretensiones en circuitos de motores alimentados a través de interruptores en vacío. Esta solución puede contrarrestar las ventajas del costo de un equipo en vacío; sin embargo, para el control de motores, el interruptor de vacío, así como su contraparte en aire, tiene inconvenientes.

Sus contactos, diseñados para la interrupción poco frecuente de corrientes elevadas, no son apropiadas para las maniobras constantes de corrientes de arranque menores. Con la combinación de un arrancador, la protección contra fallas es brindada de mejor manera por un seccionador fusible o por un interruptor aguas arriba, en tanto que las maniobras de encendido o apagado del motor se manejan con un dispositivo más sencillo, como el “contactor”, aunque los contactores convencionales tienden a desgastarse por uso frecuente y requieren bobinas de operación que consumen energía, por lo que el contactor de vacío fue desarrollado para reducir esas desventajas.

Contactor

Es un dispositivo de maniobra cuya función es establecer e interrumpir repetidamente un circuito de energía con un poder limitado de cierre y corte en cortocircuito, para aplicaciones con maniobras frecuentes de hasta más de 1 millón de ciclos.Los contactores al vacío son especialmente adecuados para maniobras frecuentes de motores, pues, en la mayoría de los casos, no se producen sobretensiones inadmisibles durante su operación normal. Los contactores estándar para arrancar motores industriales son operados bajo la influencia de un imán y se mantienen cerrados por el efecto de éste, característica que contribuye a la simplicidad del diseño mecánico y aumenta la vida mecánica del contactor. Estos dispositivos suelen no requerir ajustes o reparación mecánica durante muchos años, sobre todo por su simplicidad mecánica y robustez. Asimismo, operan electromecánicamente y utilizan una pequeña corriente de control con el propósito de abrir y cerrar el circuito; es decir, los dispositivos electromecánicos hacen el trabajo, no interviene de manera directa con el equipo la “mano del hombre”, como en el caso de un controlador manual o una cuchilla.

Interruptor

Un interruptor de vacío interrumpe flujos de corriente bajo condiciones nominales y de falla, en combinación con un relé de protección, el cual ordena el disparo automático en caso de error. Cuando los contactos principales del interruptor en un ambiente de vacío se separan, la corriente por interrumpir se convierte en un arco que se disipa en forma de un plasma de vapor metálico; al pasar la forma de onda por cero, se extingue totalmente el arco y el vapor se condensa en microsegundos. Como resultado, se podría apuntar a una alta fortaleza dieléctrica y una velocidad de interrupción muy rápida. Se trata de una solución popular para media tensión.

Al maniobrar pequeños motores durante el arranque, pueden surgir sobretensiones de maniobra, con una magnitud que puede reducirse a valores inofensivos mediante limitadores de sobretensión especiales. Para motores con compensación individual no es necesario ningún circuito de protección.

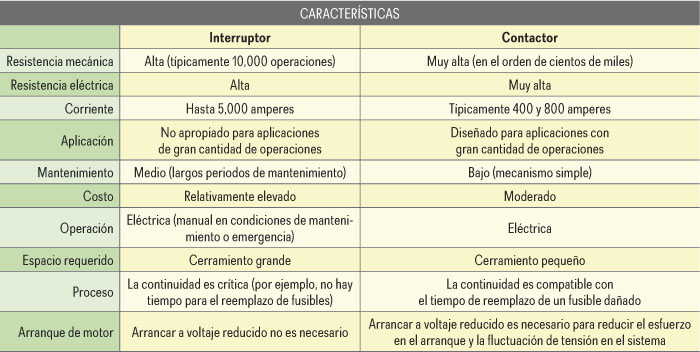

Diferencias entre un interruptor y un contactor

Desde el punto de vista operativo, el interruptor es un equipo de protección que despeja corriente de falla y el contactor un equipo de maniobra que no puede hacerlo. A fin de proteger la carga, generalmente, los contactores están en serie con fusibles. Así, durante un cortocircuito, el fusible actúa como elemento interruptor de la corriente de falla. Básicamente, un contactor es un seccionador con mando a distancia, con funciones automáticas. El interruptor se emplea para proteger el circuito y el contactor para abrir y cerrar los contactos.

Resistencia mecánica

Un concepto importante para conocer la mejor aplicación para cargas de motores en media tensión es el de resistencia mecánica, definido en el estándar IEC como el número de operaciones que un equipo debe ser capaz de realizar durante su vida útil, considerando el programa de mantenimiento del fabricante.

Para interruptores (IEC 62271-100):

Clase M1: interruptor estándar 2000 secuencias de operación

Clase M2: interruptor para requerimientos especiales (resistencia mecánica extendida) 10 mil secuencias de operación

Para contactores (IEC 62271-106):

Entre 10000 y 3000000 ciclos de operación sin carga

Hoy en día, es muy común ver en la industria usar como elemento de protección y maniobra un contactor-fusible para cargas de motores de media tensión, especialmente en procesos continuos de producción. En este tipo de procesos, las maniobras son excepcionales, ya que la continuación del proceso es de vital importancia, ya que es posible comprobar que, al final del ciclo de vida de la instalación, el uso de interruptores puede ahorrar una cantidad significativa de dinero, pues la resistencia (mecánica o eléctrica) requerida era inferior a la otorgada por el dispositivo usado, sin descartar que durante los periodos de falla, donde es necesario el reemplazo de un fusible, se incurre en costos sustanciales de producción.

Éste es sólo un ejemplo de la importancia que tiene escoger el dispositivo adecuado, según el tipo de proceso y de cargas por proteger o maniobrar. La óptima selección puede representar a lo largo de la vida útil de un sistema un ahorro significativo en costos.

Jorge Oliveira Morín

Ingeniero Eléctrico por la Universidad Simón Bolivar, Venezuela. Cuenta con una especialidad en Sistemas Eléctricos de Potencia por la Universidad Central de Venezuela. Colaboró como Ingeniero de Proyectos en el departamento de Investigación y Análisis Transitorios de CORPOELEC-EDELCA, Caracas. Más tarde, fungió como Ingeniero Especificador para Venezuela en GE, dentro de la división de Industrial Solutions. Actualmente, continúa colaborando como Ingeniero Especificador para el Norte de Latinoamérica.