La evolución de los conductores eléctricos

Los cables eléctricos son utilizados a todo lo largo y ancho del sistema eléctrico, desde la transmisión de energía eléctrica de plantas generadoras, hasta los apagadores y receptáculos del hogar, oficina u otro recinto, haciendo posible la alimentación de equipos eléctricos y electrónicos, indispensables en la vida moderna.

Los cables eléctricos pueden clasificarse de muchas formas: por la tensión de operación, por la aplicación, por el tipo de instalación, por el mercado, etcétera. En general, los llamados cables para la industria de la construcción son aquellos cuya típica tensión de operación es de 600 V, aunque puede llegar hasta los 2 mil V para ciertas aplicaciones, y son cables utilizados en circuitos alimentadores y derivados, principalmente para la iluminación y alimentación de pequeños aparatos, es decir, son los cables responsables de distribuir la energía eléctrica, de alimentar toda lámpara fija (incandescente, fluorescente, LED, etcétera) y receptáculo instalados en todo tipo de edificación, como viviendas, escuelas, oficinas, auditorios, hoteles, entre otros sitios.

El cable tipo THW-LS/THHW-LS (Thermoplastic High (Heat) and Moisture (Water) Resistant-Low Smoke) es el cable preferido en la industria de la construcción, porque es un producto seguro y reconocido por la norma oficial mexicana NOM-063-SCFI. Productos eléctricos-Conductores-Requisitos de seguridad y la NOM-001-SEDE-2012. Instalaciones Eléctricas (Utilización), ambas de uso obligatorio. También cumple con el requisito Low Smoke (LS), es decir, pasa la prueba de bajos humos, bajo gas halogenado y no propagación de incendio, aspecto fundamental para que el fuego no se extienda a otros lugares cercanos. Además, el policloruro de vinilo (PVC) es un aislamiento excelente: es fácil de trabajar, con características eléctricas y mecánicas muy buenas, y es de buen precio.

El PVC se utilizó por primera vez como aislamiento de cable en la década de 1930 en Alemania; para la década de 1950 ya era un material utilizado en forma industrial en todo el mundo. En México, Grupo Condumex fue el primer fabricante nacional en utilizar PVC en cables para la construcción y desarrollar fórmulas propias que evolucionaron a lo largo del tiempo.

Los últimos adelantos en la formulación de PVC se centraron en mejorar su comportamiento en la prueba de no propagación del incendio, se redujo la longitud quemada y el tiempo en que se autoextingue el cable después de apagado el mechero; se logró tener mínima emisión de humos opacos, mínima generación de gas ácido halogenado, garantizar su vida útil y hacerlo más amigable con el ambiente.

No obstante el gran desarrollo en cables de PVC en el tiempo, su desempeño está limitado, pues en su estructura básica contiene cloro (halógeno). El triángulo del fuego está formado por oxígeno, combustible y calor o chispa. En el caso de los cables, el combustible es el aislamiento, la cubierta y los rellenos. La chispa podría originarse por un cortocircuito o calentamiento y el oxígeno que está presente en el ambiente. En esta condición y durante un incendio, el comportamiento de los cables con PVC ha sido estudiado por muchos años, como se observa en la imagen anterior. A pesar de haberse logrado grandes progresos en su diseño y formulación de aislamiento, aún emiten, aunque sea en forma reducida, humos opacos, gases tóxicos, halogenados y corrosivos, que son dañinos para las personas y los equipos electrónicos, particularmente en lugares estrechos y llenos de personas, como las estaciones del Metro y sus largos recorridos subterráneos, los túneles de autopistas, los hospitales, los aeropuertos, los cines, los teatros, los museos, los centros de cómputo y, en general, los sitios de reunión y concentración pública.

En un incendio, las llamas son el factor que más rápido impacta, lesiona y desconcierta a las personas; sin embargo, el verdadero peligro de riesgo fatal al que se enfrenta el ser humano es la inhalación del humo, el cual está formado por partículas, vapores y gases tóxicos. Las partículas son pequeñas, quemadas o semiquemadas, que al inhalarse pueden dañar los pulmones e irritar ojos y otros órganos internos. Los vapores se presentan como neblina con pequeñas gotas, que al ser inhaladas o absorbidas por la piel pueden envenenar a los seres vivos. Los gases tóxicos, tan comunes como el monóxido de carbono o tan específicos como el cianuro de hidrógeno, que resulta de la combustión de materiales plásticos como el PVC, son letales para los seres vivos al inhalarse en pequeñas cantidades, provocando tos, ahogo, opresión torácica e incluso colapso respiratorio. Además, al reducirse el nivel de oxigeno debido al fuego y a la generación de humo, la persona pierde la coordinación, la capacidad de tomar decisiones, el conocimiento y, finalmente, la vida.

Asimismo, la combustión de los materiales genera humos oscuros que reducen significativamente la visibilidad, impiden la rápida evacuación del recinto, dificultan la activación de los dispositivos de seguridad y entorpecen las labores de rescate.

Según la National Fire Protection Assotiation (NFPA), de 2007 a 2011 se registraron 22 mil 410 incendios en Estados Unidos, los cuales estuvieron relacionados con equipo eléctrico. De ellos, se registraron 325 muertes, 950 lesionados y 817 millones de dólares en daños. Los equipos eléctricos involucrados y las causas de los incendios son variados.

En atención a este tema, Grupo Condumex decidió enfocarse en desarrollar una línea de cables que en caso de combustión limiten drásticamente los peligros mencionados anteriormente. El Centro de Investigación y Desarrollo Carso (Cidec) logró con éxito obtener la primera línea de cables para la construcción Condumex ZER0H tipo THW-LS/THHW-LS libre de halógenos.

El desarrollo se basó en un compuesto aislante alternativo al PVC conocido como Poliolefina, cuyas propiedades varían según el uso, está libre de halógenos y, en general, tiene excelentes propiedades eléctricas; sin embargo, por ser un cable del tipo THW-LS/ THHW-LS y libre de halógenos, único en el mercado nacional y extranjero, el desarrollo del cable tenía que resolver varios puntos antes de aprobarse su aplicación.

La poliolefina se especificó del tipo termoplástica por dos razones: para cumplir con los requerimientos de los cables tipo THW-LS/THHW-LS, según la norma mexicana NMX-J-010-ANCE, y para optimizar el proceso de fabricación y reducir costos.

Sin embargo, no fue fácil resolver este tema, porque un gran número de poliolefinas termoplásticas se deforman o funden a la temperatura de envejecido o de operación mayor a 75 °C, lo que llevó a elaborar varias formulaciones hasta lograr la clase térmica de 90 °C, con la que cuenta hoy el cable Condumex ZER0H.

Como se mencionó anteriormente, la resistencia al incendio es una propiedad indispensable en los cables para la construcción. En el caso del PVC, esta característica es aportada por el cloro (halógeno) que tiene en su formulación. En el caso de la poliolefina, la formulación es completamente libre de halógenos, por lo que tiene nula retardancia a la flama y al incendio. Para resolver este punto se agregaron cargas minerales, empero la mayoría de éstas son higroscópicas y, como es sabido, la humedad es el peor enemigo del cable eléctrico, ya que reduce su resistencia de aislamiento, su vida útil y está expuesto a fallar. A pesar de ello y otros detalles por resolver, surgieron nuevas ideas e investigaciones con materiales de primera generación que rindieron frutos, más de lo esperado inicialmente.

E n comparación con un cable tipo THHW-LS, el cable Condumex ZER0H tiene una resistencia de aislamiento 10 veces mayor, la longitud quemada se reduce 50 por ciento en la prueba de incendio, está libre de gas ácido halogenado, de gas corrosivo, es despreciable la generación de gas tóxico, así como la generación de humos opacos. El cable supera ampliamente los requerimientos más exigentes de normas mexicanas e internacionales.

n comparación con un cable tipo THHW-LS, el cable Condumex ZER0H tiene una resistencia de aislamiento 10 veces mayor, la longitud quemada se reduce 50 por ciento en la prueba de incendio, está libre de gas ácido halogenado, de gas corrosivo, es despreciable la generación de gas tóxico, así como la generación de humos opacos. El cable supera ampliamente los requerimientos más exigentes de normas mexicanas e internacionales.

El cable terminado cumple con las normas de la siguiente tabla. Para las pruebas de gases tóxicos y gases corrosivos se utilizan normas extranjeras, debido a que en el país no existen estos métodos en la normalización.

Comparación de desempeño

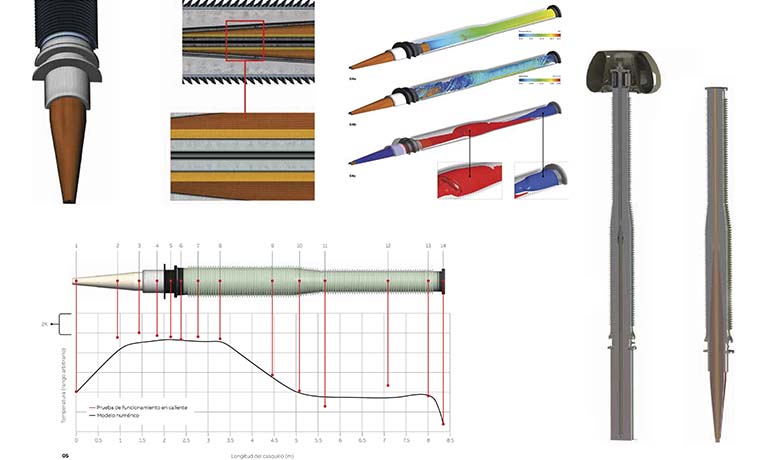

La mejor forma de apreciar la innovación tecnológica es comparar el cable tradicional con PVC con el Condumex ZER0H, bajo las distintas situaciones de riesgo que pueden presentarse. Las imágenes que se observan a la derecha presentan fragmentos de la prueba resistencia a la propagación de la flama en charola vertical, método NMX-J-498-ANCE.

La prueba se hace dentro de una cámara de dimensión y materiales normados; en su interior está dispuesta una charola en forma vertical donde se colocan y sujetan las muestras de cable con longitud de 2 mil 440 mm. Se aplica una flama de 20.5 kW (70 mil BTU/h) durante 20 minutos. El criterio de aceptación para cables CT es que no se queme la muestra completa y, para FT4, no más de 1 mil 500 mm.

Nótese que conforme la prueba avanza, los humos generados por los cables THHW-LS convencionales de PVC son tan opacos que impiden ver el letrero de la ruta de evacuación.

En la escena de un incendio controlado o de un lugar cercano al siniestro, los equipos eléctricos, electrónicos y las estructuras metálicas que no sufrieron daño directo por el fuego podrían quedar inservibles debido a la corrosión generada por los gases emanados en la combustión de materiales. Computadoras, laptops, teléfonos celulares, incluso estructuras metálicas como vigas, soportes, varillas, etcétera, son afectados por los gases corrosivos.

Para ver los efectos corrosivos del gas acido halogenado, se hace una prueba muy sencilla pero contundente. En un tubo de ensayo se colocan muestras del aislamiento y muestras de metales por probar; para este caso, acero inoxidable, aluminio y cobre. Se pone al fuego el tubo hasta que el aislamiento es consumido; esto toma pocos minutos a temperatura aproximada de 600 °C. Los resultados se ven en la imagen de la izquierda.

Para ver los efectos corrosivos del gas acido halogenado, se hace una prueba muy sencilla pero contundente. En un tubo de ensayo se colocan muestras del aislamiento y muestras de metales por probar; para este caso, acero inoxidable, aluminio y cobre. Se pone al fuego el tubo hasta que el aislamiento es consumido; esto toma pocos minutos a temperatura aproximada de 600 °C. Los resultados se ven en la imagen de la izquierda.

Todas las pruebas fueron realizadas en laboratorios autorizados y certificados. El cable cuenta con certificado de conformidad emitido por la Asociación de Normalización y Certificación (ANCE) y se entrega, por escrito, la garantía de por vida del producto.

Julio César Téllez Rodarte

Ingeniero en ICE, egresado del IPN. Es asesor Técnico Comercial de Grupo Condumex, sector Cables. Sus actividades abarcan asesoría en proyectos de baja, media y alta tensión, elaboración de documentos y cálculos técnicos y desarrollo de herramientas para la selección de cables. Participa activamente en grupos de normalización y es expositor en foros técnicos.