Silencio, por favor. Mitigación de ruido en transformadores

Por Eduardo Herrera y Raymundo Carrasco / Fotografía: cortesía de Prolec

El ruido es un tipo de contaminación que deteriora la calidad de vida de los habitantes de todas las ciudades. Varios gobiernos han impuesto regulaciones con límites de nivel de ruido. Entre las regulaciones más estrictas se encuentran, por ejemplo, las de las ciudades del noreste de Estados Unidos. También se puede citar la regulación de las ciudades de Nueva York y Arlington, en Virginia del Este. En Nueva York, el límite de ruido durante el día es de 65 decibeles, de acuerdo con el espectro tipo “A” (dBA), que corresponde a la percepción auditiva del promedio de las personas, mientras que el nocturno es de 55 dBA. En Arlington, la normativa señala que durante el día no se debe exceder de 60 dBA y en la noche 55 dBA.

Para México, la Norma Oficial Mexicana NOM-081-SEMARNAT-1994, que establece los máximos permisibles de emisión de ruido de las fuentes fijas y su método para medición, establece un límite de 68 dBA durante el día y 65 dBA durante la noche. Un ruido de 60 dBA es equivalente al de una conversación en una sala de juntas o el ruido de un aire acondicionado a tres metros de distancia.

Equipos fundamentales para la industria eléctrica, como los transformadores utilizados en subestaciones, generan niveles de ruido elevados (dependiendo de su diseño y capacidad) que pueden llegar a ser molestos. En este sentido, en el documento “IEEE Guide for Sound Level Abatement and Determination for Liquid-Immersed Power Transformers and Shunt Reactors Rated Over 500 kVA”, incluido en el IEEE Standard C57.136-2000, 2005, hay tres principales fuentes de ruido en los transformadores de potencia:

Ruido sin carga (ruido del núcleo)

La magnetostricción, según la define A. J. Moses en su trabajo Contribution of Magneto-striction to Transformer noise, es una propiedad de los materiales ferromagnéticos que, al ser magnetizados, cambian su forma y dimensiones. Estos cambios generan vibración, que a su vez se convierte en sonido molesto. El ruido sin carga es de carácter tonal y está presente sobre todo en frecuencias que son los primeros cuatro múltiplos de la frecuencia de alimentación (entre 50 y 60 hertz).

Ruido con carga (ruido de las bobinas)

Es producido por las fuerzas electromagnéticas, que son resultado del flujo de dispersión. La componente más importante de este ruido es la de los devanados, la interacción entre la corriente y el flujo disperso produce las fuerzas de Lorentz (descritas por M. Rausch en su trabajo Combination of finite and boundary element methods in investigation and prediction of load-controlled noise of power Transformers) que generan vibración en la bobina. El ruido de la bobina es tonal y su magnitud es dominante a una frecuencia del doble de la frecuencia de alimentación (entre 100 / 120 hertz).

Ruido del equipo de enfriamiento

El ruido del equipo de enfriamiento es de banda ancha y puede incrementarse por desbalanceo de las aspas del ventilador o del tipo de montaje sobre el radiador. El ruido producido por las bombas es de baja frecuencia.

Ante estos factores, en la industria se están tomando medidas para disminuir el ruido generado por los transformadores de potencia, con un mejor desempeño eléctrico, térmico y acústico:

- Encerramiento acústico. Se trata de construir un recinto alrededor del tanque del transformador para encapsular el ruido. Se pueden obtener disminuciones muy grandes en el nivel de ruido con paredes de concreto (hasta 30 dB) y reducciones entre 12 y 15 dB, cuando el encerramiento está constituido por paredes metálicas con material aislante y cimentación independiente al transformador

- Baja densidad de flujo. Una práctica común para reducir el ruido del núcleo entre los fabricantes de transformadores es disminuir el nivel de densidad de flujo. Esta práctica es eficaz; sin embargo, incrementa el costo y el tamaño del transformador. Alrededor de 2 dB se reducen por cada 0.1 T que disminuye la densidad de flujo (ver S.V. Kulkarni, S.A. Khaparde, Transformer Engineering Design and Practice en Marcel Dekker, 2004)

- Desacoplamiento mecánico de la parte viva. Para disminuir la transmisión de la vibración de la parte viva al tanque, se pueden utilizar materiales amortiguadores en todos los puntos de conexión. Se debe tener cuidado en la selección de dichos materiales para asegurar que sean totalmente compatibles con el aceite y cumplan las características térmicas y mecánicas durante la vida del transformador

- Paneles acústicos. Otra forma de disminuir el nivel de ruido es mediante el uso de paneles acústicos. Los paneles consisten en piezas modulares (normalmente metálicas) que incluyen en su construcción material acústico para absorber el ruido. Estos componentes pueden montarse sobre las paredes y tapa del tanque, dependiendo del nivel de ruido al que se desea llegar

- Diseño de componentes no resonantes. Un factor muy importante en el diseño de los componentes principales del transformador es evitar que sus frecuencias naturales coincidan con la frecuencia de alimentación o sus primeros armónicos. Algunos fabricantes, a través de modelos matemáticos o por medio de análisis de elemento finito, predicen la frecuencia natural del núcleo, las bobinas y el tanque e incluyen este cálculo dentro de su proceso de diseño para las unidades de bajo ruido

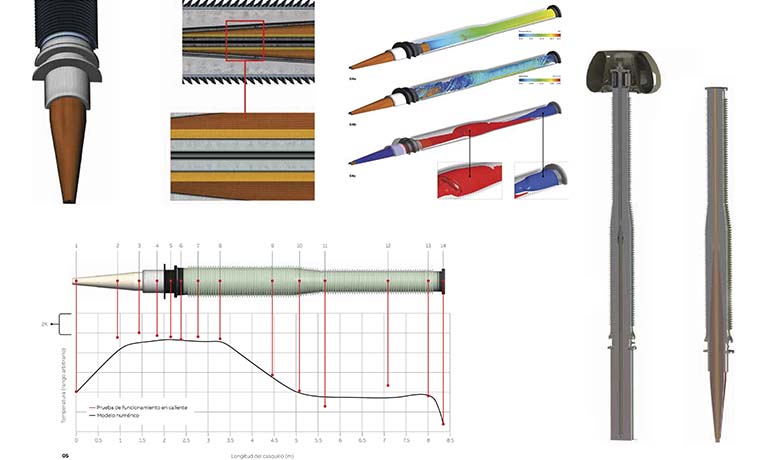

Empresas como Prolec GE, desde 2010, han desarrollado unidades con un nivel de ruido hasta de NEMA-25 dBA. La norma NEMA TR1 marca como referencia los niveles de ruido de un transformador, basados en su capacidad y su nivel básico de impulso. Durante el desarrollo de este producto se trabajó principalmente en los frentes de medición, simulación, construcción y prueba de prototipos, primero para estudiar los mecanismos de generación y transmisión del ruido y después para validar las soluciones y poder cuantificar la disminución del ruido del transformador.

Las soluciones para mitigar el ruido de los transformadores NEMA-25 dB pueden clasificarse como externas e internas. Las soluciones externas se aplican al tanque del transformador y deben permitirle al usuario final llevar a cabo las funciones normales de inspección y mantenimiento. Además, deben soportar las condiciones ambientales de la subestación (rayos UV, temperaturas extremas entre -40 y 40 °C, lluvia, nieve, etcétera), con una vida útil equivalente a la vida esperada del transformador. Para las soluciones interiores (que están dentro del tanque del transformador), los requerimientos son compatibilidad con el aceite, condiciones extremas de temperatura, distancias eléctricas, resistencia al envejecimiento por temperatura, entre otras.

Para brindar una mejor solución a los clientes de este tipo de unidades, en 2013 se desarrolló una nueva generación de paneles acústicos para ser transportados junto con el transformador. Esta característica es una gran ventaja para el usuario al no tener que incurrir en costos de instalación adicionales y evitar posibles contratiempos por estas operaciones. Asimismo, se diseñaron los nuevos paneles teniendo en consideración la reducción del número de piezas y su estandarización.

Es importante mencionar que los clientes más estrictos solicitan que se garantice la mitigación del ruido total; esto es, la suma del ruido sin carga y del ruido con carga en sus unidades.

Finalmente, entre los retos en este tema se encuentra mejorar su efectividad, para, eventualmente, llegar a diseños que permitan no depender de paneles para alcanzar niveles tan bajos de ruido.

Eduardo Herrera

Ingeniero Mecánico por la Universidad Autónoma Chapingo y M.C. en Ingeniería Mecánica por el Instituto Tecnológico de Celaya. Ha sido ponente en diversos foros, nacionales e internacionales. Es Líder de Plataformas en el área de Desarrollo de Producto de Transformadores de Potencia, en Prolec GE y coautor de dos patentes en México y Estados Unidos.

Raymundo Carrasco

Ingeniero Mecánico Electricista con maestría en Sistemas de Manufactura por el Tec de Monterrey. Cuenta con 17 años de trayectoria en Prolec GE. Gerente de Producto en el área Comercial para el negocio de transformadores de Potencia. Es autor y coautor de cuatro patentes en soluciones para los transformadores en la Oficina de patentes y marcas de USA y en la OMPI. Profesor de tiempo parcial del Tec de Monterrey.