Armónicas de diente o ranura en generadores eléctricos y sus efectos

Con el incremento en las aplicaciones de electrónica de potencia, la compensación de potencia reactiva y problemas en la calidad de energía se han vuelto más complejos.

Por José Manuel Fregoso Flores.

|

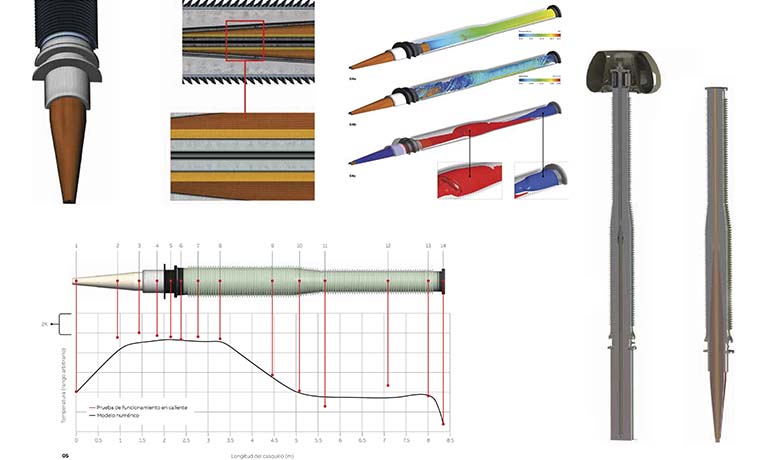

| Figura 1. La reluctancia de cada ranura es mayor que la superficie metálica existente entre ellas; por lo cual, las densidades del flujo son menores directamente sobre las ranuras |

La existencia de ranuras uniformes alrededor de la parte interna del estator causa variaciones regulares de reluctancia y de flujo a lo largo de la superficie del estator. Estas variaciones producen componentes armónicos de voltaje llamados “armónicos de diente o de ranura”. (Véase figura 1)

Los armónicos de ranura ocurren a frecuencias determinadas por el espacio que hay entre las ranuras adyacentes y están dados por: Vranura = (2MS/P) ± 1

Vranura = número del componente armónico

S = número de ranuras del estator

M = un entero

P= número de polos de la máquina

El valor M = 1 produce los armónicos de ranura de menor frecuencia

Los armónicos de las ranuras ocasionan varios problemas en las máquinas de CA

- Inducen armónicos en el voltaje producido por los generadores de CA

- La interacción de los armónicos de las ranuras del estator y del rotor producen momentos de torsión parásitos en los motores de inducción, que pueden afectar la forma de la curva en el momento de torsión-velocidad del motor

- Introducen vibración y ruido en la máquina

- Hacen aumentar las pérdidas de núcleo al introducir componentes de voltaje de alta frecuencia y corrientes en los dientes del estator

Aplicación. Resonancia por armónicos de ranura

En nuestra empresa tuvimos la oportunidad de realizar el diagnóstico de fallas experimentadas en el sistema eléctrico de una planta industrial, a causa de armónicos de ranura.

La planta cuenta con un sistema de distribución en media tensión de 4 mil 160 volts, que es alimentado por un generador de 6 mil 500 kW, con una potencia de cortocircuito de 71 mil 230 kVA, esto es una impedancia aproximada del 9%.

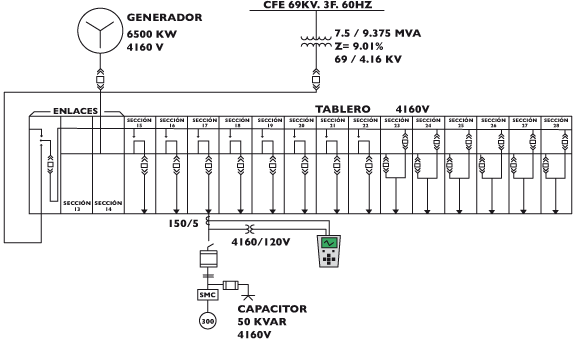

La planta también cuenta con una subestación de acometida, alimentada por Comisión Federal de Electricidad (CFE), con capacidad de nueve MVA, con tensión primaria de 69 kV. Existen tableros de enlace en media tensión que permiten hacer cambios de buses entre el generador y CFE, tal como se muestra en el siguiente diagrama (figura 3).

|

| Figura 3. Diagrama simplificado del sistema eléctrico y ubicación del equipo de medición |

Como antecedentes del problema que se presentó, podemos citar los siguientes eventos:

- Tras una serie de cambios y mejoras en el sistema, en la sección 17 del tablero de distribución, 4 mil 160 volts, se encontraba operando un motor de inducción de 300 H.P., al cual se le instaló un arrancador electrónico (Smart Motor Controler, SMC), así como un capacitor de potencia trifásico de 50 kVAr, para compensación de la potencia reactiva del motor

- Después de 10 días de operación, se presentó una falla en el arrancador del motor SMC

|

| Figura 2. Capacitor trifásico de 50 kVAr, 4.160 volts |

- Reportes de ingenieros de servicio del proveedor del equipo indicaron que se presentó una falla catastrófica, al menos en uno de los dos fusibles del capacitor de 50 kVAr, asociado con el motor (véase figura 2); el segundo fusible mostró evidencia de estrés

- Los fusibles y el capacitor fueron enviados a la fábrica (fuera de México) para un análisis de la causa de la falla. Se realizaron pruebas al capacitor que confirmaron que no había falla en él y que los fusibles fallaron debido a una corriente fuera del rango del fusible pero de baja magnitud, que sobrecalentó el elemento al punto de carbonización de la estructura antes de que el elemento fundente fuera fundido.

Posibles causas

– Armónicos de voltaje con niveles superiores a los esperados o desbalances significativos en el sistema de distribución de potencia

-Daño por estrés mecánico ocurrido durante la transportación y la manipulación, ya que, al romperse alguno de los finos elementos, los demás condujeron más altas corrientes, incrementando las pérdidas por I²R y su consecuente falla

- Se reemplazó el capacitor por otro nuevo, pero los mismos problemas siguieron presentándose; por lo que quedó fuera de operación temporalmente, hasta encontrar la causa

- Paralelamente, en esos 15 días se presentaron fallas en puntos diferentes y distantes del sistema eléctrico:

– Fallas en un sistema de energía ininterrumpida UPS en baja tensión 220/127 Volts

– Daños en balastras electrónicas y reguladores de voltaje

– Lo más delicado es que, durante los días en que estuvo operando el compresor, se presentaba una falsa alarma de sobrecalentamiento en el sistema de protección de la caldera, situación que representaba riesgo de paro de planta, con toda la problemática que esto implica

Se realizó un análisis de calidad de energía completo, que consistió en las siguientes actividades:

- Mediciones en circuitos de baja tensión (440 y 220 Volts) en las líneas de producción, así como en cargas conectadas en media tensión (4.160 Volts), con el objeto de conocer la generación de corrientes armónicas de la carga

- Pruebas eléctricas

- Levantamiento de información del sistema eléctrico

Diagnóstico

Con la finalidad de reconstruir las condiciones de operación durante las fallas que se presentaron en el sistema eléctrico, se realizaron pruebas eléctricas con la alimentación por CFE y por el generador a través de los transformadores de potencia y de corriente.

Punto de medición: motor de 300 H.P., 4.160 Volts (sección 6)

Objetivo: conocer la respuesta en frecuencia del sistema eléctrico, con y sin el banco de capacitores de 50 kVAr, 4.160 Volts

Alimentación por CFE

|

TABLA 1. COMPARATIVO DE PARÁMETROS ELÉCTRICOS A PLENA CARGA EN MOTOR DE 300 H.P., ALIMENTADO POR MEDIO DE CFE, CON Y SIN BANCO DE CAPACITORES DE 50 kVAr, 4.160 VOLTS |

|||||||||||||||||

|

~ |

Capacitor 50 kVAr |

Tensión (V) |

Demanda medida |

F.P. |

% THD |

% armónicas en tensión y corriente, fase 3 |

|||||||||||

|

kW |

kVAr |

3ª |

5ª |

7ª |

35ª |

37ª |

|||||||||||

|

V |

I |

V |

I |

V |

I |

V |

I |

V |

I |

V |

I |

||||||

|

CFE |

Fuera de operación |

4.155 |

212 |

125 |

0.86 |

1.01 |

1.92 |

0.49 |

0.66 |

0.38 |

1.52 |

0.26 |

0.81 |

0.04 |

0.03 |

0.16 |

0.04 |

|

En operación |

4.144 |

212 |

99 |

0.90 |

0.77 |

1.92 |

0.14 |

0.52 |

0.34 |

1.54 |

0.11 |

0.88 |

0.04 |

0.06 |

0.19 |

0.09 |

|

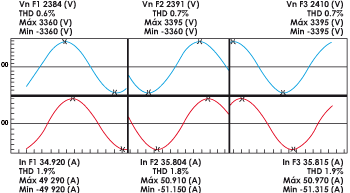

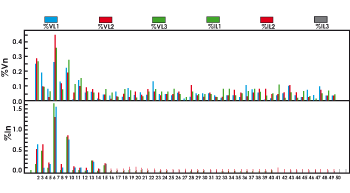

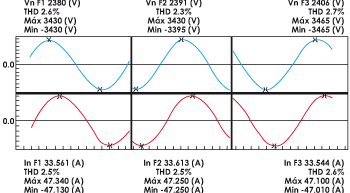

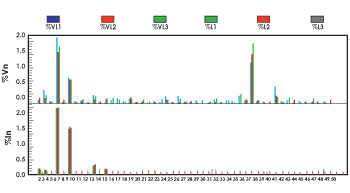

La tabla 1 muestra a manera de resumen los principales parámetros eléctricos medidos en la alimentación al motor 300 H.P. (sección 6 del tablero de distribución); también presenta los principales componentes armónicos (Véanse gráficas 1 y 2)

Como se puede apreciar en las gráficas de formas de onda y espectro armónico, la operación sin capacitor (gráficas 1 y 2) y con capacitor (gráficas 3 y 4) no presenta diferencia entre los niveles de distorsión armónica; es decir, no hay efectos de amplificación por resonancia en ninguno de los componentes del espectro armónico.

Grafica 1 Grafica 1 |

Grafica 2 Grafica 2 |

| Formas de onda y espectro armónico de tensión y corriente, alimentación por CFE (Capacitor off) | |

Grafica 3 Grafica 3 |

Grafica 4 Grafica 4 |

| Formas de onda y espectro armónico de tensión y corriente, alimentación por CFE (Capacitor on) | |

De la potencia reactiva trifásica medida, vemos que el capacitor sólo entrega 26 kVAr, de los 50 kVAr nominales; por tanto, el factor de potencia trifásico sólo sube a 90% y no a 94%.

Alimentación por generador 6 mil 500 kW

|

TABLA 1. COMPARATIVO DE PARÁMETROS ELÉCTRICOS A PLENA CARGA EN MOTOR DE 300 H.P., ALIMENTADO POR MEDIO DE CFE, CON Y SIN BANCO DE CAPACITORES DE 50 kVAr, 4.160 VOLTS |

|||||||||||||||||

|

~ |

Capacitor 50 kVAr |

Tensión (V) |

Demanda medida |

F.P. |

% THD |

% armónicas en tensión y corriente, fase 3 |

|||||||||||

|

kW |

kVAr |

3ª |

5ª |

7ª |

35ª |

37ª |

|||||||||||

|

V |

I |

V |

I |

V |

I |

V |

I |

V |

I |

V |

I |

||||||

|

G 6500 kW |

Fuera de operación |

4155 |

208 |

123 |

0.86 |

2.96 |

2.53 |

0.42 |

0.11 |

1.89 |

2.05 |

0.80 |

1.42 |

0.30 |

0.02 |

1.26 |

0.04 |

|

En operación |

4155 |

209 |

97 |

0.90 |

4.60 |

7.20 |

0.46 |

0.10 |

1.74 |

1.08 |

0.91 |

1.18 |

0.49 |

1.38 |

3.96 |

6.49 |

|

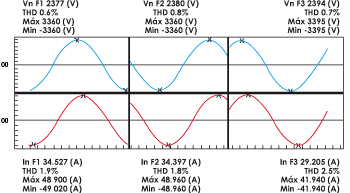

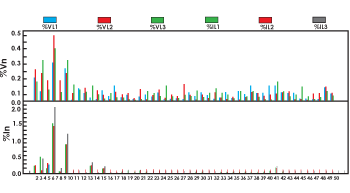

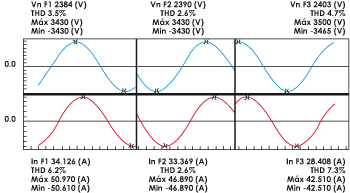

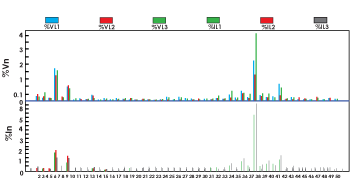

La tabla 2 muestra a manera de resumen los parámetros medidos en la alimentación al motor 300 H.P. (sección 6 del tablero de distribución)

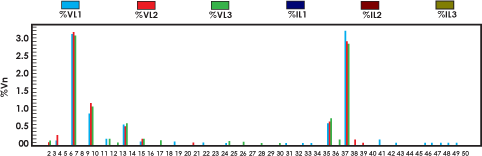

Como se puede apreciar en el espectro armónico sin capacitor (gráficas 5 y 6) y con capacitor (gráficas 7 y 8), la distorsión armónica operando con el generador es mayor, comparada con la distorsión que se presenta cuando opera con CFE. Podemos ver que se presentan las componentes 5ª y 37ª con amplitudes aparentemente despreciables (1.89% y 1.26%, respectivamente).

Grafica 5 Grafica 5 |

Grafica 6 Grafica 6 |

| Formas de onda y espectro armónico de tensión y corriente, alimentación por GENERADOR (Capacitor off) | |

Grafica 7 Grafica 7 |

Grafica 8 Grafica 8 |

| Formas de onda y espectro armónico de tensión y corriente, alimentación por GENERADOR (Capacitor on) | |

Con el capacitor en operación, se presenta la resonancia en el armónico 37º, llevando su amplitud a valores elevados (>3%). Durante la prueba se presentaron fallas; entre ellas, la falsa alarma en el control de la caldera debido a que la distorsión del voltaje se presenta en todos los circuitos alimentados por el generador.

La causa de esta resonancia se debe a la combinación de parámetros de corto circuito en el bus de 4.160 Volts, 71.230 kVAcc, y el tamaño del capacitor, 50 kVAr.

En efecto, la frecuencia de sintonía está dada por: ![]()

Donde:

h0 =Frecuencia de resonancia

kVAcc = Potencia de corto circuito disponible en el punto de conexión del banco de capacitores

kVAr = Potencia efectiva del banco de capacitores

Por lo tanto ![]()

La 37ª armónica tiene una frecuencia de 2 mil 220 Hz; a más alta frecuencia, la corriente tiende a fluir en la periferia de los conductores (por efecto piel), lo que provocó el sobrecalentamiento hasta el punto de falla de los fusibles y daño en el capacitor.

Medición de la FEM inducida con el generador en vacío

Actividades. Medición a la salida del generador de 6.500 kW, 4.160 Volts, a través de las señales de tensión y corriente de los transformadores de potencial y corriente instalados en este punto.

Objetivo: conocer el espectro armónico en la onda de tensión (armónicas en la FEM inducida) sin carga.

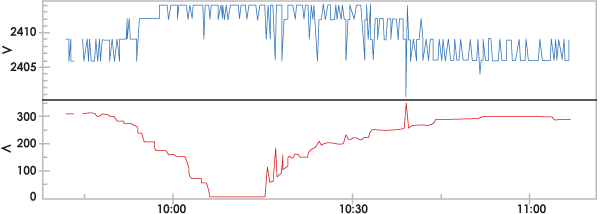

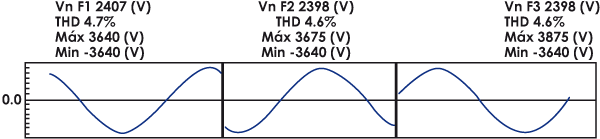

La última etapa del análisis consistió en la medición del generador en vacío. Dado que el fenómeno de resonancia en la 37ª armónica no es común, se realizó un paro programado de planta para conocer el espectro armónico de la onda de tensión generado por la FEM, inducida en el circuito de armadura del generador. Esta prueba se registró tal como se puede apreciar en las siguientes gráficas:

|

| Gráfica 9. Perfil de tensión (azul) y corriente (roja) trifásicas durante la prueba del generador en vacío |

|

| Gráfica 10. Formas de onda de voltaje en las tres fases con generador en vacío |

|

| Gráfica 11. Espectro armónico de tensión con el generador en vacío |

Entre los datos recabados, vimos que el generador es de cuatro polos y tiene 72 ranuras en su estator; por lo que, aplicando la fórmula 1, tenemos que sus armónicas de ranura de más bajo orden son:

Vranura = (2 x 1 x 72 / 4) ± 1 = 35, 37

| TABLA 3. % ARMÓNICAS DE TENSIÓN EN GENERADOR 3, FASE 1, EN VACÍO | ||||

|

THD V |

5ª |

7ª |

35ª |

37ª |

|

4.70 |

3.14 |

0.87 |

0.68 |

3.1 |

Un aspecto interesante de esta prueba fue que conforme la carga fue descendiendo hasta cero la distorsión de la onda de tensión se acentuó, tal como la muestra la figura 8 con el perfil de Distorsión Armónica Total de Voltaje (THDV), y que en su punto más alto las componentes 5ª y 37ª alcanzan los valores indicados en la tabla 3.

Conclusiones

|

| Gráfica 12. Perfil de la distorsión armónica total de voltaje durante la prueba del generador en vacío |

En este caso, la medida inmediata fue dejar el capacitor de 50 kVAr permanentemente fuera de operación; sin embargo, la presencia de la 37ª armónica de tensión, al ser un problema inherente al diseño del generador, no se puede eliminar. Por lo tanto, en periodos de baja carga se ha presentado la misma falsa alarma en el control de la caldera, para lo cual se sugirió alimentar a través de un sistema UPS tipo On line el control de la caldera para, de esta manera, eliminar esta componente del voltaje de alimentación.

En el diseño de máquinas eléctricas se emplea el enfoque de embobinados de paso y ranura fraccionaria para eliminar componentes armónicas en la FEM inducida.

Los problemas de resonancia en sistemas eléctricos no son nuevos y cada vez se incrementa más su incidencia, en donde valores aparentemente despreciables de componentes armónicas son amplificados a varias veces su amplitud original, lo que lleva a los sistemas a tener problemas serios de operación. Con el incremento en las aplicaciones de electrónica de potencia, la compensación de potencia reactiva y problemas en la calidad de energía se han vuelto más complejos.

La industria eléctrica moderna requiere de sistemas de monitoreo para diagnóstico, control y uso eficiente de la energía eléctrica. En el mercado existen muchas opciones de equipos de medición para montaje fijo o portátil. Cualquiera que sea el caso, es recomendable que tengan la capacidad de registrar hasta la componente armónica 50ª. De igual manera, los análisis de calidad de energía, sistemas de tierras y termografía infrarroja son herramientas necesarias para identificar los puntos débiles del sistema eléctrico.

——————————————————————————————————————-

José Manuel Fregoso Flores

Ingeniero en Electrónica de Potencia por la Universidad Autónoma de Guadalajara; maestría en Ingeniería Eléctrica por la Universidad de Guadalajara. Cuenta con cursos de especialización en Compatibilidad Electromagnética en Sistema e Instalaciones, por la Universidad Politécnica de Cataluña, así como por el Centro Nacional de Metrología (CENAM), en Querétaro. Ha participado como instructor en cursos de Calidad de Energía, para el Centro Empresarial de Jalisco (COPARMEX), dependencias de Gobierno y en la industria privada.