Tecnología en cables de media tensión subterráneos

Requerimos de la energía eléctrica para realizar muchas de nuestras actividades. Ésta es generada lejos de los lugares en los que se utiliza, por lo que tiene que ser transportada a través de una compleja red eléctrica formada principalmente por cables y transformadores.

La operación del interruptor casi instantánea garantiza la coordinación de los alimentadores fallidos con el relevador del lado de baja del transformador.

Por Allan Picos Whitehouse.

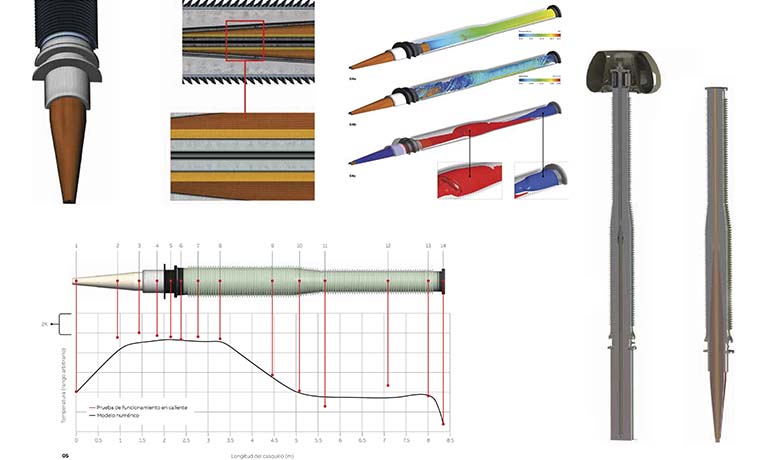

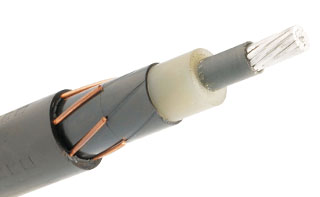

Imagen 1.Cable subterráneo. Cuenta con seis capas

Imagen 1.Cable subterráneo. Cuenta con seis capas

De forma cotidiana, estamos en contacto con muchos tipos de cables, de telecomunicaciones, como en la televisión y teléfono, y otros de energía, los cuales se encuentran en los electrodomésticos, el circuito eléctrico de nuestra casa y los que transportan la energía de las centrales de generación. Dentro de esta compleja red, hay una gran cantidad de cables que no vemos, los cuales se encuentran debajo de las ciudades alimentando edificios, casas, hospitales, etcétera.

El sistema eléctrico está compuesto por centrales eléctricas, subestaciones y una red de transmisión de energía, la cual se compone de una parte en alta y extra alta tensión (161kV a 400kV), y una red de distribución, la cual se conforma por una parte en media tensión (2.4kV a 34.5kV) y otra en alta tensión (69kV a 138kV).

La red de cableado eléctrico puede ser aérea, subterránea o submarina. La mayor parte de la red eléctrica mexicana es aérea. La tendencia de las redes de distribución de media tensión dentro de las ciudades es hacia los cables subterráneos, debido al impacto visual que se tiene en las ciudades, así como una mayor confiabilidad de la red, ya que estos cables requieren de menor mantenimiento.

Cables de media tensión subterráneos

Un cable de media tensión subterráneo está conformado por varios componentes, los cuales desempeñan funciones vitales dentro de él:

- Conductor

- Semiconductor interno

- Aislamiento

- Semiconductor externo

- Neutros o pantallas metálicas

- Cubierta

Conductor

Es la parte más importante dentro del cable, ya que transporta la energía. Existen dos materiales que normalmente se utilizan para el conductor; éstos son cobre o aluminio. Cada uno tiene ventajas y desventajas que definen su selección, de acuerdo con el uso e instalación final del cable. La ventaja que tiene el aluminio es ser un material más liviano y más barato, lo cual disminuye el peso del cable, pero su conductividad es de 64 por ciento con respecto a la del cobre, lo que significa que para que un cable de aluminio tenga la misma ampacidad que un cable de cobre, se requiere una mayor sección transversal de metal; esto incrementa el diámetro total del cable. El cobre es un excelente conductor eléctrico, lo que permite tener cables con un diámetro menor que un cable de aluminio; pero, debido a su alta densidad, genera cables mucho más pesados y, debido a los precios del cobre, pueden ser más caros.

Semiconductor interno

Es una capa polimérica extruida sobre el conductor, cuya función es homogeneizar el campo eléctrico del cable. Debido a que un cable no tiene una superficie regular al estar compuesto de diferentes alambres, el campo eléctrico que emite tampoco es homogéneo. Al colocar una capa semiconductora compuesta por un polímero con negro de humo disperso en su matriz, se puede homogeneizar el campo eléctrico. El negro de humo proviene de carbón especializado para la conducción de energía; los porcentajes de negro de humo van de 30 a 40 por ciento. El semiconductor contiene otros aditivos, como peróxido para darle reticulado y antioxidantes para dar estabilidad al material. Esta capa debe ser compatible con el conductor y el aislamiento, y debe tener una buena adherencia con ambos.

Aislamiento

Es la capa más crítica dentro del cable, pues se encarga de limitar el campo eléctrico del cable. Se han utilizado distintos materiales para aislar los cables de energía. Los primeros aislamientos utilizados fueron de papel y plomo, los cuales han estado en operación por más de 100 años y aún se encuentran instalados. Esta tecnología ya no es utilizada, debido al interés de ayudar al medioambiente, que busca eliminar el uso del plomo, así como por ser cables con mayores pérdidas eléctricas que los cables que se producen hoy en día de una forma más eficiente. El PVC fue otro material utilizado para aislamiento de cables de media tensión; pero, debido a su baja resistencia dieléctrica y temperatura de operación, se dejó de utilizar para estas tensiones. Actualmente, lo podemos encontrar en cables de baja tensión. El PVC fue sustituido por el Polietileno (PE) en la década de 1930, cuando se introdujo el uso del Polietileno de baja densidad (LDPE) como aislamiento en cables de media tensión, debido a su costo y excelentes propiedades eléctricas; dichas características se deben a que el PE es uno de los materiales de menor permisividad relativa (2.25), lo cual lo hace un excelente aislante eléctrico.

El desarrollo del Polietileno de cadena cruzada (XLPE), en la década de 1960, permitió que los cables pudieran operar a temperaturas mayores, pues los cables de Polietileno normal operaban a 75 °C. Esta nueva tecnología permitió que se pudieran operar cables a 90 °C, temperatura equivalente a la de los cables con aislante de papel y plomo. El incremento en la temperatura de operación de un cable permite que se conduzca una mayor cantidad de energía en un mismo diámetro de conductor.

El principal problema que existe en los aislamientos poliméricos es el ingreso de humedad. Debido a la conductividad eléctrica del agua cuando entra en el aislamiento, ocasiona una falla llamada arborescencia de agua. Estas fallas son microcavidades llenas de humedad. Las arborescencias crecen en campos eléctricos altos y con presencia de humedad. Inician en el punto de ingreso de humedad y reducen el esfuerzo dieléctrico del aislamiento, provocando una arborescencia eléctrica, la cual, al recorrer todo el aislamiento, causa la falla del cable. Las arborescencias eléctricas se forman debido a altos esfuerzos eléctricos dentro del aislamiento, los cuáles pueden ser ocasionados por una tensión mayor de la que el cable tiene prevista, debido a impurezas dentro del material o a arborescencias de agua en el cable.

Para minimizar el problema de las arborescencias de agua, Union Carbide (ahora The Dow Chemical Company) desarrolló en la década de 1980 un aislamiento de XLPE para cables de media tensión que confina el crecimiento de estas arborescencias. Esto permite que un cable pueda operar –incluso en presencia de humedad– y tener tiempos de vida mayores a 30 años. Esta tecnología es conocida como Polietileno reticulado retardante a las arborescencias (XLPE-RA). Hoy en día, existe una nueva generación de aislamientos para media tensión de XLPE-RA con propiedades eléctricas que permiten tiempos de vida para los cables aún mayores.

Otra de las causas principales de fallas dentro de un cable son los contaminantes existentes dentro del aislamiento, los cuales pueden causar una falla prematura del cable debido a un incremento en el esfuerzo eléctrico en la zona del contaminante. Para evitar estos problemas, los niveles de limpieza del Polietileno son de los más altos de la industria, llegando a niveles de no más de tres contaminantes, con un tamaño de 125-250 µm, y cero contaminantes mayores a 250 µm por cada 1.6 kg de material.

Existen otros aislamientos para cables de media tensión, llamados EPR (Hules Etileno Propileno). Este tipo de aislamientos es utilizado debido a su alta flexibilidad, lo cual es de gran utilidad para cables donde la instalación es complicada o para sectores donde se requiere alta flexibilidad, como la minería. Una desventaja de este tipo de materiales es que cuenta con pérdidas eléctricas mayores que el XLPE debido a su mayor permisividad.

Semiconductor externo

Tiene como propósito que el campo eléctrico del cable quede confinado al aislamiento. Este material, al igual que el semiconductor interno, es un polímero con un alto contenido de negro de humo para que sea conductor. Esto permite que la superficie externa de la capa esté a potencial de tierra.

A diferencia del semiconductor interno, éste debe ser de fácil pelado; es decir, se debe poder remover con facilidad el semiconductor del aislamiento. Esto es muy importante para la preparación de empalmes y de terminales de cables.

Neutros o pantallas metálicas

Su propósito es llevar la corriente de retorno debido a desbalances en los circuitos o corrientes de falla, así como mantener al semiconductor externo a potencial de tierra. Normalmente, son fabricados en cobre, aluminio o plomo, y pueden ser aplicados como alambres helicoidales (ver imagen 1) o como pantallas completas o tubos extruidos.

Cubiertas

Tiene como principal función dar protección mecánica al cable. Debe de tener muy buenas propiedades mecánicas y de abrasión, así como resistencia química y a la intemperie para proteger al cable contra los rayos del sol, contaminantes y químicos que se encuentren en la tierra, y contra aceites y solventes para cables que son utilizados en la industria. Los materiales más comunes para esta capa son polietilenos de alta densidad, media densidad y lineales de baja densidad, así como PVC y Nylon.

Los cables juegan una parte primordial dentro de la red eléctrica; por ello, deben ser confiables y de duración prolongada, debido a los altos costos de reemplazo de cables, así como al impacto que pueden tener en una ciudad cuando existe una falla en alguno. w

Así pues, se busca que cada día existan mejores tecnologías que permitan que los cables tengan mayor tiempo de vida y puedan operar a mayores esfuerzos eléctricos para cumplir con una demanda energética en aumento dentro de las ciudades.

——————————————————————————————————————————————————-

Allan Picos Whitehouse

Es Ingeniero Mecánico Electricista por el Instituto Tecnológico y de Estudios Superiores de Monterrey, con especialidad en Manufactura y Materiales. Actualmente, es responsable de servicio técnico y desarrollo de nuevos productos para la división de Electrical and Telecommunications, en la región Norte de América Latina, para The Dow Chemical Company.