Centros de distribución de potencia para plataformas marinas y climas extremos

El buen diseño, la fabricación, las pruebas y la puesta en marcha de centros de distribución de potencia para plataformas marinas es vital para el correcto funcionamiento de las instalaciones fuera de la costa. Asimismo, conocer las normativas que las rigen se vuelve fundamental para cumplir los estándares requeridos y las especificaciones propias de cada cliente.

Por Luis Fernando Brizuela.

En este mundo tan cambiante, tanto la tecnología, como los avances en materia de seguridad van evolucionando a una velocidad vertiginosa. En el área de la distribución eléctrica, cada día se requiere de equipos de mayor confiabilidad, continuidad, seguridad y vida útil.

En este mundo tan cambiante, tanto la tecnología, como los avances en materia de seguridad van evolucionando a una velocidad vertiginosa. En el área de la distribución eléctrica, cada día se requiere de equipos de mayor confiabilidad, continuidad, seguridad y vida útil.

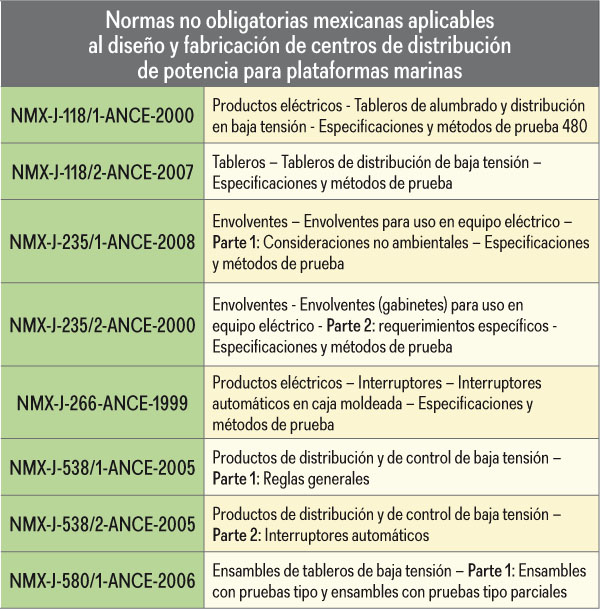

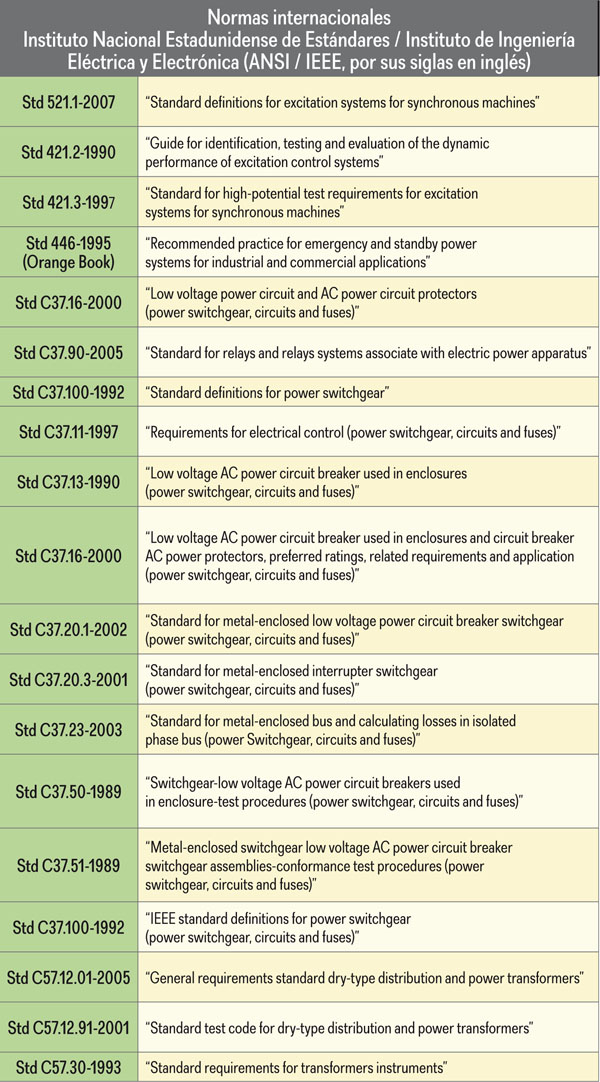

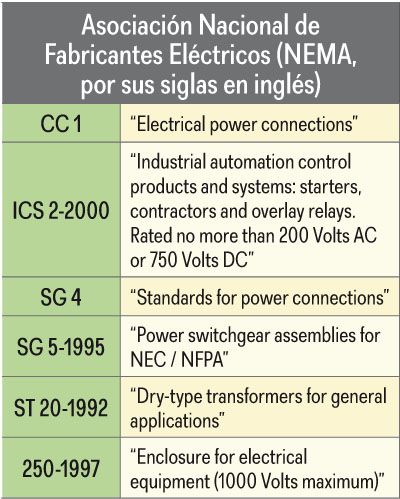

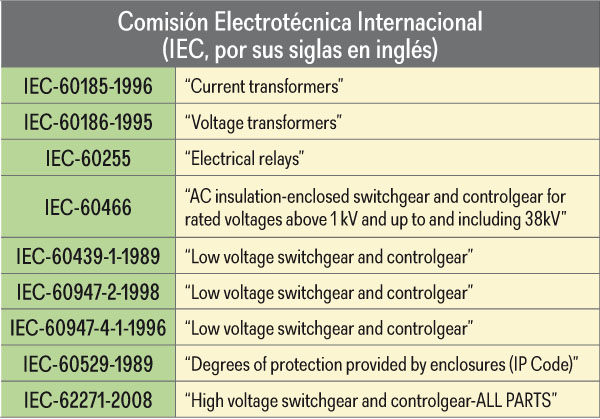

Actualmente, se ha desarrollado una serie de normativas y especificaciones con la finalidad de garantizar la correcta fabricación, las pruebas y la puesta en marcha de los equipos de distribución eléctrica conforme a necesidades específicas.

En este tipo de equipos es necesario considerar una serie de factores adversos del medioambiente, tales como la temperatura extrema, la salinidad, la humedad y el nivel sísmico de cada zona.

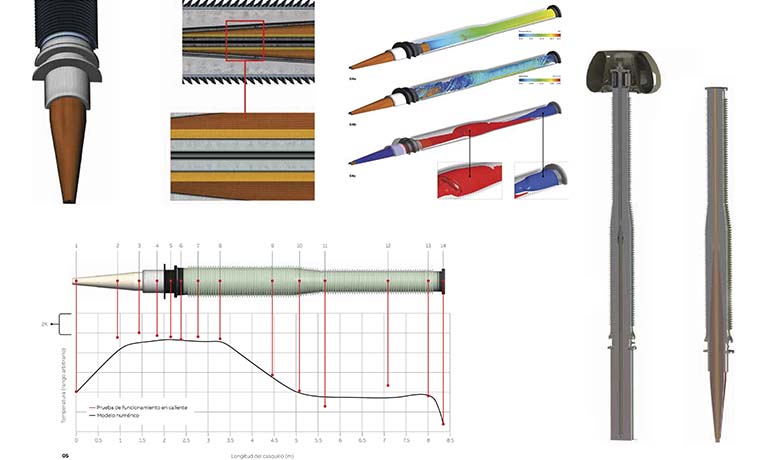

La selección de la lámina es una de las primeras decisiones que se toman en el proceso de fabricación de la parte metal mecánica del gabinete. Toda la lámina para la fabricación de este tipo de equipos debe de ser calibre 12 en estructuras y postes, y calibre 14 en tapas y puertas. Debido al grado de salinidad y humedad imperante en la zona de instalación de los equipos, es necesario que éstos tengan un doble grado de protección contra la corrosión; por lo tanto, se selecciona una lámina grado G-60, indicando que posee una doble capa de espesor de galvanizado. Toda las piezas tienen que ir unidas con tornillos grado 5 y un torque de 90 N-M.

La selección de la lámina es una de las primeras decisiones que se toman en el proceso de fabricación de la parte metal mecánica del gabinete. Toda la lámina para la fabricación de este tipo de equipos debe de ser calibre 12 en estructuras y postes, y calibre 14 en tapas y puertas. Debido al grado de salinidad y humedad imperante en la zona de instalación de los equipos, es necesario que éstos tengan un doble grado de protección contra la corrosión; por lo tanto, se selecciona una lámina grado G-60, indicando que posee una doble capa de espesor de galvanizado. Toda las piezas tienen que ir unidas con tornillos grado 5 y un torque de 90 N-M.

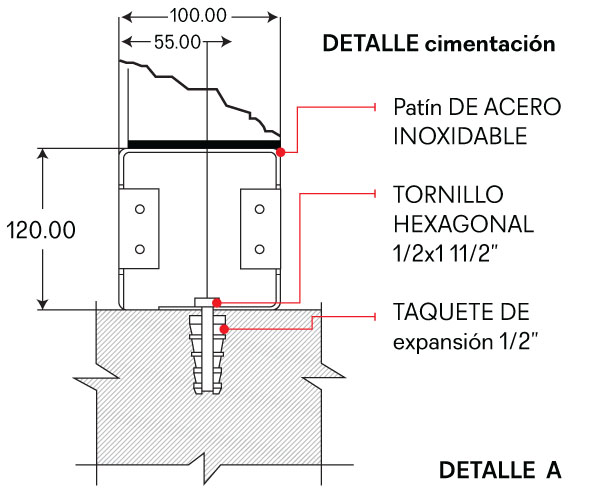

Existen dos formas para evitar la corrosión en la parte inferior del equipo, colocando tacones de neopreno o fabricando los patines de acero inoxidable, siendo esta última la mejor opción.

Toda la lámina debe ser tratada a través de un proceso mecánico de limpieza, incluyendo diferentes tinas con químicos y fosfatos, para garantizar que no exista suciedad antes de la aplicación de la pintura; lo anterior, con el cuidado necesario para no dañar su capa de galvanizado.

Una vez que la lámina se encuentra limpia se traslada al proceso de aplicación de pintura electrostática en polvo, buscando una capa del doble de grueso que los procesos estándares, con el propósito de lograr una mejor protección contra la corrosión (.120 micras).

Después del proceso de pintura se envía una muestra al laboratorio para ser probada en cámara salina, teniendo que garantizar 1500 horas.

Todos los tableros en baja tensión deberán construirse tipo Metal Enclosed, ya que la normativa de Metal Clad se menciona en IEEE C37.20.2 Standard for Metal-Clad Switchgear (4.76 kV to 38 kV).

Todos los tableros en baja tensión deberán construirse tipo Metal Enclosed, ya que la normativa de Metal Clad se menciona en IEEE C37.20.2 Standard for Metal-Clad Switchgear (4.76 kV to 38 kV).

Para estos diferentes tipos de proyectos en plataformas en general se considera la utilización de tableros tipo Nema 1, Nema 12 y Nema 3R.

Un punto a considerar para el diseño es el nivel de zona sísmica en el cual se instalará. En nivel 4 se debe reforzar el tablero para evitar fallas en caso de un terremoto.

Bus de distribución

Bus de distribución

El material que se emplea para fabricar el bus en un centro de distribución de potencia es el cobre ETP (cobre electrolítico). De acuerdo con la norma ASTM B187, las barras de cobre contarán con bornes redondeados y todos los dobleces se realizarán sin dañar o romper la barra.

Las barras para estos equipos deben encontrarse bañadas de estaño en toda su extensión, con la finalidad de garantizar el contacto entre diferentes puntos de unión y aumentar la capacidad de conducción.

Todas las barras deben de ir debidamente soportadas por sistemas aislantes en su extensión, para garantizar el esfuerzo mecánico en caso de alguna falla. De igual manera, la densidad de corriente máxima permitida es de 1,000 amperes por pulgada cuadrada y la separación entre barras y partes metálicas no debe de ser menor a 2.5 cm (1 pulgada).

Las barras tienen que estar forradas o cubiertas en toda su extensión mediante aislamientos especiales; en las uniones con botas aislantes y en los tramos rectos con mangas termocontráctiles con capacidad de aislamiento adecuada (600 volts).

Las barras tienen que estar forradas o cubiertas en toda su extensión mediante aislamientos especiales; en las uniones con botas aislantes y en los tramos rectos con mangas termocontráctiles con capacidad de aislamiento adecuada (600 volts).

Especificaciones Eléctricas

Todos los equipos que se instalen en el interior de dichos centros de distribución de potencia tienen que estar certificados mediante la norma UL. Los interruptores de bastidor abierto o en caja moldeada serán del tipo extraíble y estar automatizados para contar con la posibilidad de controlarse de manera remota, asimismo deberán de contar con un relevador electrónico de protección tipo LSIG.

Todos estos equipos deberán alimentarse de dos fuentes diferentes de energía y hacer enlace entre sus secciones.

Todos estos equipos deberán alimentarse de dos fuentes diferentes de energía y hacer enlace entre sus secciones.

En algunas ocasiones, se solicita que se integre a las dos fuentes de alimentación una tercera fuente proveniente de un generador eléctrico. La apertura y cierre de los diferentes interruptores generales (tres, más el enlace) son labores que deberán ser controlados mediante un relevador general.

Todos los interruptores incluidos en caja moldeada tendrán la responsabilidad de enviar comunicación sobre la posición (dentro, fuera y apertura por falla) al relevador general.

En caso de una falla completa del sistema es necesario que el tablero posea la capacidad autónoma para quedar energizado en la parte de control y automatización (banco de baterías).

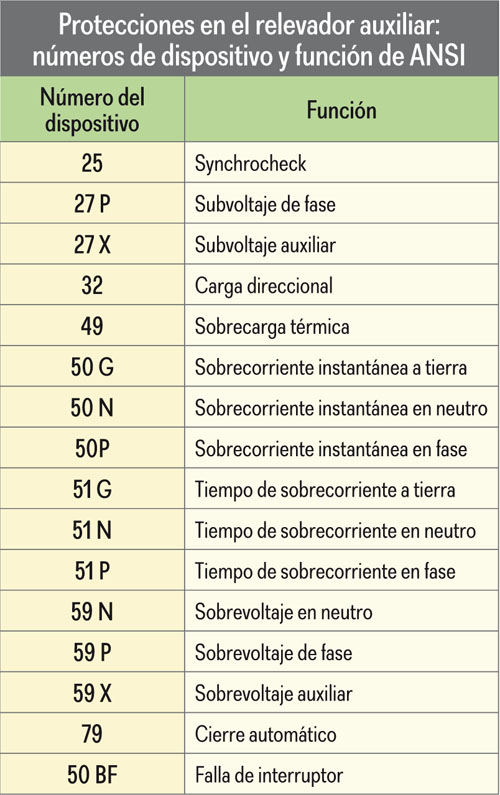

Todas las protecciones instaladas en el tablero tienen que respaldarse mediante un relevador auxiliar que las controle; de esta manera, en caso de falla, funcionarán los relevadores de cada uno de los interruptores.

El relevador auxiliar tendrá que contar con diversos tipos de comunicación, con la finalidad de mantenerse conectado en todo momento con el cuarto de control principal de la plataforma marina.

El relevador auxiliar tendrá que contar con diversos tipos de comunicación, con la finalidad de mantenerse conectado en todo momento con el cuarto de control principal de la plataforma marina.

En caso de que llegara a presentarse alguna falla, el banco de baterías permitirá el monitoreo y la operación del tablero durante varias horas, de modo que se reestablezca la fuente principal de suministro y se continúe con las labores en condiciones normales de operación. En general, los bancos de baterías deben garantizar una vida útil de 20 años, cuando menos.

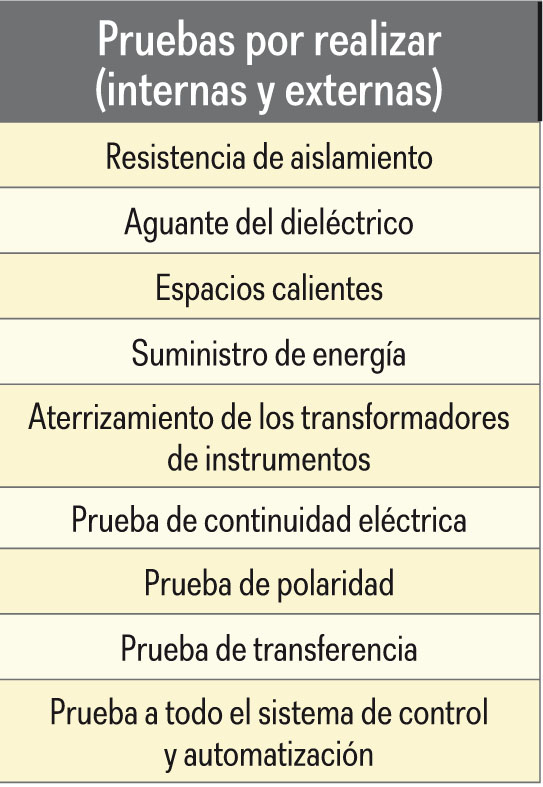

Empaque y pruebas

El empaquetado se tiene que realizar para fines de envío marítimo; en otras palabras, es preciso que se encuentre sellado y al vacío, además de estar cubierto con plástico y finalmente colocarse en un contenedor de madera con indicadores suficientemente visibles para evitar golpes y movimientos.

——————————————————————————————————————————————————-