Supervisión de temperatura en centrales eléctricas

Los GCB son componentes que permiten el funcionamiento óptimo de las centrales eléctricas modernas, ya que se encargan de proteger al generador contra altas temperaturas. En entornos de alta tensión, supervisar la temperatura puede resultar un gran problema debido a las elevadas temperaturas de trabajo. Pero existe tecnología capaz de realizar esta labor, gracias a sus elementos compositivos.

Las temperaturas excesivas de este tipo de centrales pueden determinar la pérdida de la capacidad de interrupción o provocar una descarga disruptiva.

Por Stephan Wildermuth, Ulf Ahrend, Moritz Hochlehnert y Marco Ulrich

El interruptor automático del generador (GCB) es de gran importancia para el funcionamiento sin problemas de una central eléctrica moderna. Se coloca normalmente entre un generador y su transformador para proteger este equipo y maneja intensidades muy elevadas, normalmente de decenas de kiloamperes (kA). Con intensidades tan elevadas, basta un aumento pequeño de la resistencia en el recorrido de la corriente para causar un aumento muy elevado en la temperatura del interruptor, lo que puede tener consecuencias muy graves. La supervisión de la temperatura es, por tanto, esencial. Pero ésta puede ser una labor muy difícil en un entorno de alta tensión (AT), por lo que se ha creado un nuevo sistema de sensores de temperatura para GCB.

Los GCB se utilizan, por ejemplo, en turbinas de centrales eléctricas de combustibles fósiles, nucleares y de gas; hidroeléctricas, de ciclo combinado y de bombeo. Desempeñan un trabajo muy duro. Durante el funcionamiento normal de la central eléctrica, el GCB tiene que transportar toda la intensidad nominal del generador, que puede alcanzar fácilmente los 23 kA sin refrigeración del bus o más de 30 kA con refrigeración activa, a tensiones de hasta 32 kV (ver Imagen 1).

Imagen 1. Aplicación de central eléctrica de reserva por bombeo con HECPS-3S

Imagen 1. Aplicación de central eléctrica de reserva por bombeo con HECPS-3S

Con intensidades tan elevadas, basta un aumento leve de la resistencia eléctrica en la trayectoria de la corriente para iniciar un fuerte aumento de la temperatura. El aumento de la resistencia puede deberse a la alineación defectuosa de las conexiones, a la acumulación de polvo dentro del GCB o al deterioro de las superficies de contacto. El calentamiento consiguiente puede dañar las zonas internas de contacto revestidas de plata, como las zonas de conexión de los conductos del bus, los seccionadores de línea y el sistema de contactos de la cámara de interrupción. La eliminación de calor del conductor principal se efectúa, en parte, por radiación, por lo que se aplica generalmente al conductor una pintura de alta emisividad; pero esto no basta para evacuar temperaturas muy elevadas (las temperaturas de funcionamiento normales oscilan entre 70 y 90 °C).

Una temperatura excesiva puede determinar la pérdida de la capacidad de interrupción o incluso provocar una descarga disruptiva por contorneo si los componentes empiezan a fundirse.

Imagen 2. El GMS600 central para la supervisión del estado es capaz de indicar la necesidad de mantenimiento

Imagen 2. El GMS600 central para la supervisión del estado es capaz de indicar la necesidad de mantenimiento

Cómo opera el GMS600

El GMS600 es un sistema de vigilancia de GCB que indica la necesidad de mantenimiento y avisa con prontitud para evitar paradas imprevistas (ver imagen 2). El GMS600 calcula el tiempo hasta la revisión general en función de los cortes acumulados de corriente, el número total de operaciones mecánicas, el tiempo transcurrido desde la última revisión, la supervisión del accionamiento principal del interruptor, la densidad de SF6, etcétera. Un aspecto que faltaba en su repertorio era la supervisión de la temperatura.

Esto se debía a que ningún sistema comercial de detección de la temperatura cumplía con los requisitos técnicos, comerciales y funcionales para la vigilancia precisa y fiable de la temperatura de los GCB durante el funcionamiento.

Dicha falta de un sistema comercial no es sorprendente, pues la supervisión de la temperatura de componentes de alta tensión puede ser complicada; por ejemplo, el sensor de temperatura debe soportar duras condiciones electromagnéticas y puede verse expuesto a gradientes de temperatura pronunciados, debidos, por ejemplo, al clima del desierto. Fue necesario desarrollar un nuevo sensor de temperatura.

Desarrollo y diseño del sensor

Un análisis técnico detallado determinó que un esquema de medición de la temperatura basado en la detección de la radiación infrarroja (IR) era el mejor método. Decidido esto, el objetivo era tomar un sensor IR comercial y empaquetarlo para obtener lecturas fiables en el exigente entorno del GCB.

El componente esencial del sensor de temperatura IR es el propio elemento detector. Se eligieron detectores de termopila no refrigerados basados en silicio por su buena relación costo / rendimiento. La única forma de garantizar el funcionamiento correcto del sensor en las duras condiciones del GCB –gradientes de temperatura espacial y temporal y potentes campos electromagnéticos con transitorios rápidos– era empaquetar adecuadamente el detector IR y la electrónica.

Además del detector ASIC, se añadieron componentes electrónicos para convertir la señal digital de salida SMBus a Modbus. Estos componentes también deben soportar el riguroso entorno de EMI (interferencias electromagnéticas) de un GCB.

El paquete del sensor debe cumplir tres objetivos importantes:

- Supresión de los fuertes gradientes espaciales de temperatura en el elemento sensor IR

- Supresión de los fuertes gradientes temporales de temperatura en el elemento sensor IR

- Supresión de EMI

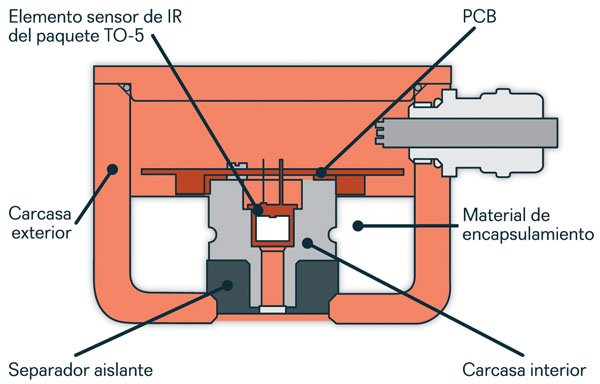

Para cumplir el primer objetivo, la carcasa del elemento sensor IR se recubrió con un material de alta conductividad térmica (ver imagen 3). Esto garantiza el equilibrio inmediato de los gradientes de temperatura y la homogeneidad del campo térmico en torno al sensor.

Imagen 3. Esquema de la sección transversal del paquete sensor que muestra los principales componentes funcionales

Imagen 3. Esquema de la sección transversal del paquete sensor que muestra los principales componentes funcionales

Es posible alcanzar el segundo objetivo eligiendo un diseño que determine una constante de tiempo térmica elevada (del orden de varios minutos). La constante de tiempo del paquete del sensor puede incrementarse, aportando al sensor y a la abertura una masa térmica elevada y reduciendo la conductividad térmica alrededor del sensor para retrasar la entrada de calor.

El paquete es, por tanto, una carcasa de dos partes con un acoplamiento térmico débil entre los componentes interior y exterior (ver imagen 3). Este enfoque cumple intrínsecamente los requisitos dieléctricos y de EMI: la carcasa exterior actúa como jaula de Faraday y el aislamiento térmico actúa como aislante eléctrico y como barrera de calor. Como contramedida EMI añadida, la carcasa exterior está conectada a tierra a través de la envolvente del GCB y la carcasa interior está conectada a un potencial de tierra local.

El dimensionamiento del paquete se definió mediante simulación por el método de elementos finitos (FEM) de transitorios térmicos de un modelo térmico simplificado. El objetivo del diseño fue lograr una constante de tiempo térmica superior a 10 minutos. Esta duración se predijo por medio de la simulación y se verificó mediante pruebas experimentales.

Prototipos y pruebas

Se realizaron experimentos de cambios bruscos de temperatura para comprobar el diseño térmico y verificar el buen acoplamiento térmico del sensor IR y su entorno. El sensor de temperatura IR se expuso a un cambio de temperatura ambiente de 25 a 70 °C. El ritmo de aumento de 5 °C /min estaba limitado por el potencial de calentamiento de la cámara climática utilizada.

Durante el experimento, el sensor de temperatura IR se colocó frente a un radiador de cuerpo negro mantenido a una temperatura constante de 80 °C. Se comprobó un muy buen comportamiento del sensor (error inferior a 2 °C) si el acoplamiento térmico a la carcasa interior estaba garantizado por una grasa o adhesivo térmico.

Para verificar el comportamiento del sensor de temperatura IR se construyeron 21 prototipos de sensores que se sometieron a distintos escenarios medioambientales simulados por la cámara climática.

Se ensayó la respuesta del sensor en un intervalo de temperaturas del radiador de cuerpo negro de 30 a 120 °C a una temperatura ambiente constante (sensor) de 25 °C. La respuesta del sensor mostró un comportamiento lineal. El error de linealidad se mantuvo por debajo de 3 °C en todo el intervalo de temperaturas estudiado.

Las variaciones (desviación típica) entre los prototipos individuales fueron de 0.8 y 1.2 °C, a una temperatura estudiada de 75 y 120 °C, respectivamente.

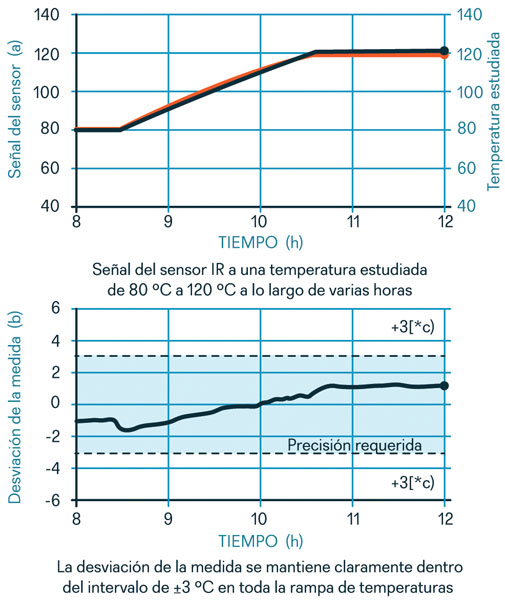

Una tarea muy importante para el sistema IR de vigilancia de la temperatura es la detección de sobrecarga del GCB, cuando la temperatura del conductor principal puede aproximarse a 120 °C. Esta situación se simuló cambiando el intervalo de temperaturas estudiado de 80 a 120 °C (ver imagen 4). El sensor IR captó con precisión este cambio de temperatura y la desviación de la medición permaneció holgadamente dentro del intervalo de precisión requerido de ± 3 °C.

Imagen 4. Simulación en cámara climática del sobrecalentamiento del GCB: respuesta del sensor de temperatura IR

Imagen 4. Simulación en cámara climática del sobrecalentamiento del GCB: respuesta del sensor de temperatura IR

Para evaluar la influencia de los cambios de temperatura ambiente, los sensores de temperatura IR se expusieron a tres ciclos consecutivos de temperatura de -5 a 60 °C, a un ritmo de 0.1 °C/min.

Se eligió este ritmo de cambio de temperatura para simular un escenario típico día / noche. De nuevo, el error típico de medición del sensor se mantuvo por debajo de los 3 °C. También, en las pruebas de humedad, el error de medición del sensor fue inferior a 2.5 °C, hasta con un 90 % de humedad relativa, a una temperatura ambiente de 60 °C.

Los sensores de temperatura IR también se probaron para otros factores perturbadores propios del entorno del GCB. Esto incluye una completa prueba de vibraciones para simular el impacto mecánico de las operaciones de conmutación del GCB. Se probó la inmunidad electromagnética a campos electromagnéticos de RF y las descargas electrostáticas, según las normas IEC 61000-4 e IEC 61000-6, y se realizaron pruebas de transitorios eléctricos rápidos (se exigió un nivel de gravedad 3). Todas las pruebas se superaron de forma satisfactoria, por lo que el sistema sensor se homologó para funcionar en un GCB.

Fase de conversión en producto

La participación de un posible fabricante desde el principio del proyecto se tradujo en un prototipo de tecnología muy maduro. Sólo fueron necesarios unos pocos cambios para la conversión completa en producto.

La conversión en producto se realizó en paralelo al trabajo de adaptación en el propio sensor. Esto cubría el conjunto del sensor, el diseño de los mazos de cables, la integración mecánica de los sensores en la envolvente del GCB, la canalización de los cables y una actualización del software de vigilancia GMS600 para registrar, guardar y presentar los datos de temperatura al cliente para nueve sensores (tres por fase). La cadena de suministro se implantó en colaboración con el fabricante, que también premonta los sensores y los cables en un bastidor de montaje para acelerar la instalación en el GCB.

Servicio ampliado

La rentabilidad puede mejorarse sustancialmente con un enfoque de servicio inteligente, como el mantenimiento predictivo; pero un mantenimiento predictivo eficaz, adaptable y sostenible, y las estrategias de vida del equipo dependen, en gran medida, de la validez de las señales que el sensor envía desde el lugar de instalación. Dicho sistema robusto y rentable del sensor de temperatura descrito aquí permite una vigilancia fiable de la temperatura de los GCB durante el funcionamiento. En combinación con otros datos del sensor (por ejemplo, vibraciones o erosión de los contactos), es posible obtener una visión clara del estado del equipo y, así, formular estrategias de mantenimiento predictivo.

Esto es especialmente importante para los GCB en los que el sobrecalentamiento del conductor principal puede provocar la parada de la central eléctrica, con la consecuencia de costes elevados y daños potencialmente catastróficos en los equipos.

El acceso a este tipo de datos sobre el estado también permite crear nuevos conceptos y modelos de negocio y proporciona información valiosa para el diseño de nuevos dispositivos. Por último, el análisis estadístico de los datos de un parque completo de dispositivos puede revelar información que no podría obtenerse de un solo dispositivo.

—————————————————————————————————————————————————

Stephan Wildermuth

Ulf Ahrend

Marco Ulrich

ABB Corporate Research, Ladenburg, Alemania: stephan.wildermuth@de.abb.com; ulf.ahrend@de.abb.com; marco.ulrich@de.abb.com.

Moritz Hochlehnert

ABB Power Products, Productos de Alta Tensión, Zurich, Suiza: moritz.hochlehnert@ch.abb.com