Suavizar los picos para ahorrar costos de calentamiento

Los procesos industriales emplean grandes cantidades de calor producido con electricidad, lo cual puede resultar caro, especialmente en picos de consumo. Un nuevo controlador de potencia de tiristor para aplicaciones de calentamiento emplea algoritmos de optimización que disminuyen los costos reduciendo la demanda de pico

Por Holger Kröhler, Andreas Schader, Reinhard Bauer, Silke Klose y Subanatarajan Subbiah

Un factor de costo importante en todas las aplicaciones de producción de calor es la energía. Cuando se produce calor con electricidad, el costo total de la energía suele verse incrementado por el costo añadido de los picos. Dichas penalizaciones son muy corrientes para grandes consumidores, ya que ayudan a mantener estables tanto la red como la generación. Se trata de una estrategia de penalización que se está generalizando con la incorporación de un número creciente de generadores de energías renovables.

Una forma de disminuir este consumo radica en distribuir por igual a lo largo del día las tareas de los procesos que más consumen. Pero tal planteamiento no impide que se produzcan picos en una escala de tiempos menor. El DCT880 ofrece una solución distinta: distribuye la carga para maximizar la reducción de picos, así, puede optimizar los costos del control mediante tiristores de calentadores de resistencias, inductivos y de infrarrojos para operaciones de recocido, secado y fundido, y del calentamiento en las industrias del vidrio, el plástico y el metal.

Configuración general

Diversas aplicaciones de calentamiento industrial emplean muchos elementos de calentamiento en el mismo sitio. Dichos dispositivos pueden registrar distintos consumos de energía cuando se encienden; algunos trabajarán acoplados, mientras que todos pueden controlarse mediante un sistema de supervisión o con controladores locales PID o de forma independiente.

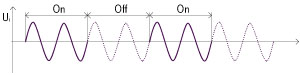

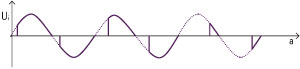

Sin importar la configuración real, hay un requisito universal: energía de buena calidad. Esto puede lograrse empleando el disparo por ráfagas de onda completa; es decir, dejando pasar ondas senoidales completas o bloqueándolas completamente para encender o apagar totalmente el dispositivo (ver Imagen 1). Cuando optimiza la energía, el DCT880 utiliza el disparo por ráfagas de onda completa. Además de este modo, el controlador ofrece otros métodos de control, como el de media onda, arranque y paradas suaves y control por ángulo de fase (ver Imagen 2). Una aplicación para calentamiento suele subdividirse en ciclos de 2 a 20 segundos (s), cada ciclo se controla de forma independiente. Justo antes del inicio de un nuevo ciclo, se efectúan mediciones con sensores y, para cada dispositivo, se calcula la cantidad de energía que se va a distribuir en el ciclo siguiente.

Si se conoce la potencia nominal del dispositivo de calentamiento, es fácil calcular la duración del ciclo siguiente. El proceso total de calentamiento es lo suficientemente lento para que no importe exactamente cuándo se distribuye la energía a lo largo del ciclo (esto es, cuándo se enciende el dispositivo calentador).

Según el tipo de carga, cada DCT880 puede controlar hasta tres cargas independientes unas de otras. Son posibles muchas configuraciones, como varias monofásicas, en triángulo, en estrella, multiterminal, triángulo abierto, entre otras. Si hay que controlar más de tres cargas, un DCT880 estándar actuará como maestro y será responsable de los cálculos de optimización de la energía. Cualquier DCT880 puede convertirse en maestro ajustando un interruptor de software, pero sólo puede haber un maestro por sistema.

Una vez que el DCT880 recibe la información sobre la demanda de energía de su carga para el ciclo siguiente, pasa esa información al maestro. Cuando el maestro ha recibido la información de todos sus esclavos, lleva a cabo la etapa de optimización calculando cuándo encender y apagar cada calentador para que no afecte el proceso de calentamiento. Se pasan, entonces, los resultados a los esclavos para que controlen sus dispositivos calentadores en el ciclo siguiente.

¿Cómo se realiza la optimización?

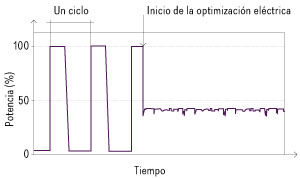

La Imagen 3 demuestra la diferencia que consigue la optimización de la energía. Cuando interviene la optimización del DCT880, la volatilidad de la curva desaparece y ésta se hace mucho más suave, sin superar jamás el 50 por ciento de la capacidad instalada.

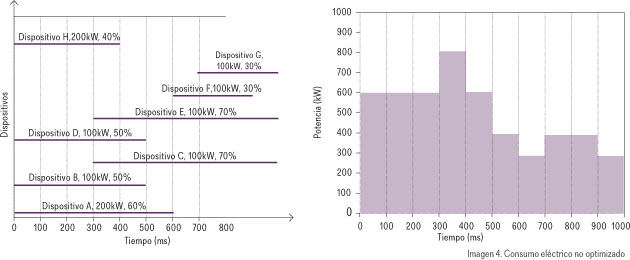

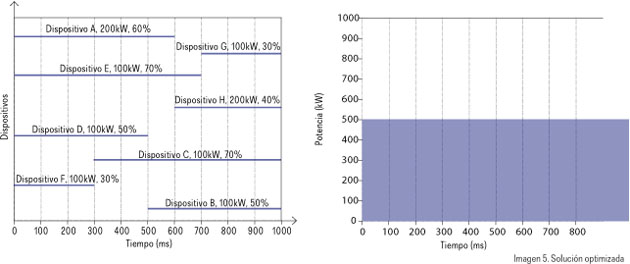

El principio se ilustra en la Imagen 4. En la Imagen 4a se muestran ocho consumidores de calor con potencias de trabajo de 100 y 200 kilowatts y una utilización de entre 30 y 70 por ciento a lo largo del ciclo de 1 s. La Imagen 4b muestra que el consumo acumulado de energía es irregular, con un pico después de 300 ms.

La Imagen 4 presenta la misma situación, pero con una solución matemáticamente óptima. Los periodos en los que los consumidores están conectados se encuentran perfectamente distribuidos a lo largo del ciclo (ver Imagen 5a). No se producen picos en la demanda global (ver Imagen 5b).

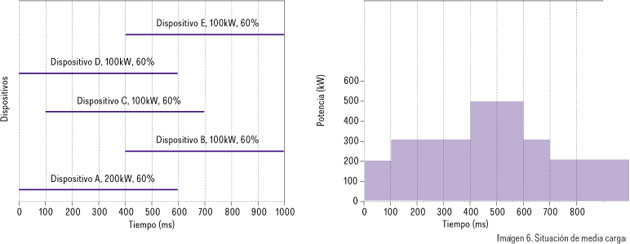

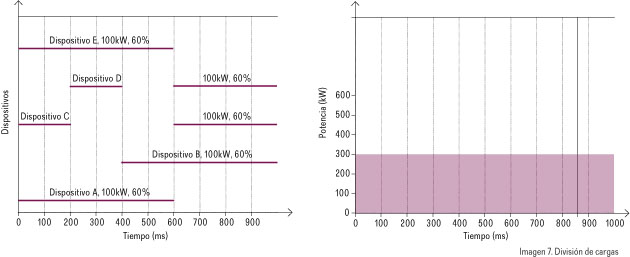

Una característica especial de la optimización de potencia de este dispositivo es su manejo de las situaciones de media carga. En la Imagen 6a, todos los aparatos están trabajando al 60 por ciento de utilización del tiempo del ciclo, por lo que, sin importar la estrategia de conmutación de consumidores que se elija, se presentará cierto pico en algún sitio (ver Imagen 6b). Es posible resolver el problema dividiendo, es decir, conectando y desconectando un consumidor dos veces durante el ciclo (ver Imagen 7).

Ventajas de la nueva solución

La solución de optimización con el DCT880 reduce para el cliente los costos de energía del proceso; igualmente, ayuda a reforzar la estabilidad de la red y la calidad de la energía eléctrica. Es fácil de usar porque no precisa parámetros de ajuste de difícil comprensión, lo que permite la puesta en servicio y el mantenimiento sin ayuda de especialistas.

Otra ventaja sobresaliente es su arquitectura. La optimización se lleva a cabo de forma completamente independiente del resto de la configuración: todas las unidades comunican sus puntos de consigna a la unidad maestra y reciben, a su vez, órdenes optimizadas. Por ello, la optimización se puede integrar en cualquier configuración; no importa si hay un controlador de supervisión de lógica programable (PLC, por sus siglas en inglés) o si cada uno de los DCT880 es controlado localmente por un controlador independiente. Por otro lado, el proceso de producción no se ve afectado por la rutina de optimización y no es necesario adaptar una planificación operativa.

AUTORES

Holger Kröhler y Andreas Schader: ABB Discrete Automation and Motion, Ladenburg, Alemania

Reinhard Bauer, Silke Klose y Subanatarajan Subbiah: ABB Corporate Research, Ladenburg, Alemania

Para leer el artículo completo consulta la revista Constructor Eléctrico de septiembre, sección Seguridad