Recomendaciones para la instalación de cables de energía

La operación correcta y óptima de cualquier sitio alimentado por energía eléctrica depende, en última instancia, de la instalación correcta de los conductores eléctricos. Para su selección adecuada, existen ciertos criterios bien definidos según la normatividad actual, que deben tomarse en cuenta para lograr un proyecto exitoso. Asimismo, es preciso elegirlos de acuerdo con los materiales de fabricación, resistencia a ciertas condiciones ambientales, entre otros

Por Luis Arturo García

Se le denomina cable de energía a los conductores utilizados para la transmisión y distribución de la energía eléctrica en grandes volúmenes. Su objetivo es entregar la energía requerida a cierta distancia, con el mínimo de pérdidas y caída de tensión.

Los cables de energía de media tensión tienen su aplicación en tensiones mayores a 2 y hasta 34.5 kilovolts (kV). Los cables para alta tensión se aplican en tensiones superiores a los 69 y hasta los 230 kV. En México, se fabrican cables de media y de alta tensión aislados de hasta 230 kV.

Los cables de energía de media y alta tensión son utilizados en sistemas de distribución de energía o como alimentadores principales de subestaciones. Se debe tener cuidado de no conectar materiales conductores distintos, por ejemplo, cobre con alumino, o aluminio con copperweld, o cobre con alumoweld, a menos que la conexión se realice con el elemento adecuado a fin de evitar la corrosión galvánica.

Corrosión galvánica

La corrosión se define técnicamente como el ataque y destrucción progresiva de un metal mediante una acción química. La corrosión galvánica, que se caracteriza por su poder destructivo, resulta de un fenómeno de electrólisis entre dos metales de potencial eléctrico diferente que se hallan en contacto y en presencia de humedad.

Esto se debe a que los metales poseen electrones libres, los cuales son resultado del tipo de enlace que existe entre los átomos metálicos. Los electrones libres permiten que los metales sean buenos conductores de calor y electricidad.

Cada metal tiene cierto número de electrones libres, de tal forma que el metal es eléctricamente neutro. Cuando dos metales distintos se ponen en contacto entre sí, se genera un desbalance en el número de electrones libres y se presenta un flujo de electrones entre ellos. Debido a este flujo, el metal más activo (que en el caso de una conexión eléctrica generalmente es el aluminio) se queda con menos electrones de los que tenía inicialmente, mientras que el metal inerte (cobre) adquiere más. Esto genera una carga eléctrica positiva en el hierro y negativa en el cobre. Si bajo dichas condiciones ambos metales entran en contacto con un líquido, se genera el fenómeno de corrosión galvánica.

El metal inerte (cobre) consume electrones, mientras que el metal activo (aluminio) genera electrones a costa de su desintegración. A tal proceso se le llama corrosión galvánica y resulta en la desintegración de uno de los metales en contacto.

En ocasiones, por las características propias de la instalación, es necesario proteger al cable contra el ingreso de humedad (agua). Este tipo de protección puede ofrecerse de dos maneras: contra penetración radial y contra penetración longitudinal.

Para protegerlo contra la penetración radial es necesario colocar en el cable algún tipo de cubierta metálica. Cuando se quiere protegerlo contra la penetración longitudinal, es posible colocar un compuesto sellador entre los intersticios de los alambres del conductor; asimismo, pueden colocarse cintas expandibles bajo la pantalla metálica (cinta semiconductora expandible) o sobre ella.

Para elegir el cable más adecuado, se deben considerar varios elementos que conforman al cable de energía, como el conductor, el aislamiento, la pantalla metálica y la cubierta exterior. Para una condición de operación normal se debe seleccionar el material de conductor (cobre o aluminio) y su calibre (sección transversal) adecuado para la carga por alimentar, de tal forma que no se rebase la temperatura de operación del conductor. Las características que debe cumplir un cable de media tensión se refieren en el artículo 328 de la NOM-001-SEDE-2012.

NOM-001-SEDE-2012, Artículo 328, Cable de Media Tensión

Se denomina cable de media tensión al cable individual o multiconductor con aislamiento dieléctrico sólido, para tensiones de 2001 volts o más.

Instalación

328-10. Usos permitidos. Se permitirá usar los cables de media tensión en instalaciones hasta de 35 mil volts en los siguientes lugares:

1. Secos o mojados

2. Canalizaciones

3. Charolas portacables cuando están identificadas para tal uso, como lo especifican 392-10, 392-20 (b), (c) y (d); 392-22 (c), 392-30 (b) (1); 392-46; 392-56, y 392-60. Se permitirá que el cable de media tensión con cubierta metálica o armadura exterior, que también cumple con los requisitos para el cable tipo MC y que está identificado como cable de media tensión o MC, se instale en charolas portacables de acuerdo con 392-10 (b) (2)

4. Directamente enterrado, de acuerdo con 300-5

5. En alambrados sostenidos por cable mensajero, según el apartado B del Artículo 396

6. En tramos visibles, de acuerdo con 300-37. Se permitirá que se instale el cable de media tensión que tiene cubierta metálica o blindaje exterior, que cumple con los requisitos para el cable tipo MC y que está identificado como cable de media tensión o MC, en tramos visibles de cable con armadura metálica de acuerdo con 300-37.

NOTA: El listado de “usos permitidos” no incluye todos los usos.

328-12. Usos no permitidos. No se permitirá usar los cables de media tensión cuando estén expuestos a la luz directa del sol, a menos que estén identificados para tal uso.

328-14. Instalación. El cable de media tensión se debe instalar, terminar y probar por personal calificado.

328-80. Ampacidad. La ampacidad de los cables de media tensión se debe determinar según lo establecido en 310-60. La ampacidad de los cables de media tensión instalados en charolas portacables debe determinarse según lo establecido en 392-80 (b).

Especificaciones de construcción

328-100. Construcción. Los cables de media tensión deben tener conductores de cobre, aluminio o aluminio recubierto de cobre y cumplir lo establecido en la Tabla 310-104 (c), la Tabla 310-104 (d) o en la 310-104 (e).

328-120. Marcado. Los cables de media tensión deben estar marcados como exige 310-120.

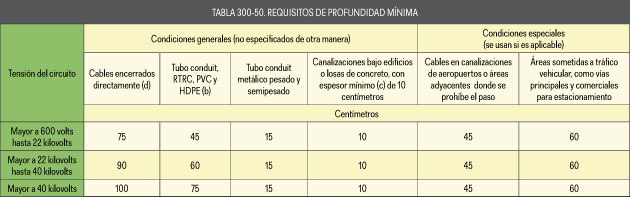

NOM-001-SEDE-2012, Art. 300-5: Instalaciones Subterráneas

Conductores en instalaciones subterráneas

Los conductores en instalaciones subterráneas deben estar identificados para la tensión eléctrica y para las condiciones en las que se instalen. Los cables directamente enterrados tienen que cumplir con las disposiciones indicadas en 310-10 (f). Los cables subterráneos se instalarán de acuerdo con (1) o (2) siguientes, y la instalación cumplirá con los requisitos de profundidad de la tabla 300-50.

Cables blindados y no blindados en ensambles de cables con armadura metálica

Los cables subterráneos, incluidos los cables no blindados, cables tipo MC y cables con cubierta metálica impermeable a la humedad deben tener estos forros puestos a tierra a través de una trayectoria de puesta a tierra efectiva que cumpla con los requisitos de 250-4 (a) (5) o (b) (4). Se enterrarán directamente o instalarán en canalizaciones identificadas para tal uso.

Otros cables no blindados

Los cables no blindados no tratados en el inciso (1) anterior se deben instalar en tubo conduit metálico pesado, tubo conduit metálico semipesado o tubo conduit no metálico pesado, recubierto en no menos de 7.50 centímetros de concreto.

El cobre como material conductor es el más utilizado debido a que su capacidad de conducción de corriente es mayor que la del aluminio, además de que sufre menor corrosión en ambientes industriales muy contaminados o salinos. El aluminio, por su parte, es utilizado en lugares donde por requerimientos de la instalación se necesita poco peso y una conducción de corriente menor a la proporcionada por el cobre. Es importante señalar que, debido a que la capacidad de conducción del aluminio es menor a la del cobre, para una corriente eléctrica ya establecida por la carga se necesita un calibre de conductor de aluminio mayor que si se utiliza cobre.

La selección adecuada de un cable conductor se debe llevar a cabo atendiendo a una serie de criterios básicos:

- Transferencia térmica: calibre que asegura que el aislamiento nunca trabajará por encima de su clasificación térmica en condiciones normales, de sobrecarga o emergencia, o de cortocircuito

- Regulación de tensión: calibre que asegura que la caída de tensión se mantendrá dentro de los límites aceptables

- Pérdidas de energía: calibre económico óptimo

Características del conductor eléctrico

Características del conductor eléctrico

El conductor está formado por un cable de cobre suave o aluminio duro 1350, con cableado concéntrico. Para su fabricación, el cable es comprimido o compactado. Cuando el área de la sección transversal es igual o mayor a 800 mm2, el cable puede dividirse en segmentos.

Un cable concéntrico comprimido sufre una reducción de 3 por ciento en su diámetro respecto del cableado concéntrico normal, en tanto que un cable compactado sufre una reducción de 6 por ciento respecto del diámetro de un cable concéntrico normal.

Al tener un cableado comprimido o compactado, se reduce el espacio de separación entre los alambres y disminuyen con esto las posibles apariciones de descargas parciales provocadas por la ionización del aire atrapado en el conductor.

En cables con calibres muy grandes mayores de 1500 kCM se tiene un mejor aprovechamiento de la sección transversal del cable si se divide en segmentos separados, ya que, debido a la cantidad de corriente eléctrica que conducen, el efecto piel comienza a manifestarse de una manera significativa y ésta es una manera de contrarrestarlo.

Efecto piel en los conductores

En corriente continua, la densidad de corriente es similar en todo el conductor, pero en corriente alterna hay una mayor densidad de corriente en la superficie que en el centro. Este fenómeno se conoce como efecto pelicular, efecto Kelvin o efecto piel. Este fenómeno hace que la resistencia efectiva o de corriente alterna sea mayor que la resistencia óhmica-arochiana o de corriente elevada. Dicho efecto es el causante de la variación de la resistencia eléctrica, en corriente alterna, de un conductor, debido a la variación de la frecuencia de la corriente eléctrica que circula por él.

El efecto pelicular se debe a que la variación del campo magnético es mayor en el centro, lo que da lugar a una reactancia inductiva mayor y, debido a ello, a una intensidad menor en el centro del conductor y mayor en la periferia.

Este efecto es apreciable en conductores de grandes secciones, especialmente si son macizos. Aumenta con la frecuencia en aquellos conductores con cubierta metálica o si están arrollados en un núcleo ferromagnético o hueco.

Se trata de un fenómeno muy perjudicial en las líneas de transmisión que conectan dispositivos de alta frecuencia. Si la potencia es elevada, se producirá una gran pérdida en la línea, debido a la disipación de energía en la resistencia.

Aislamiento XLPE y XLPE-TR

Aislamiento XLPE y XLPE-TR

- Su temperatura máxima de operación en condiciones normales es de 90 °C

- Tiene una apariencia de color gris-azulada

- Es más ligero que el EPR

- Es más barato que el EPR

- El XLPE es más barato que el XLPE-TR

- En presencia de humedad, el XLPE genera arborescencias

Las arborescencias son causadas por tres factores concurrentes:

- Agua en el aislamiento

- Tensión aplicada de corriente alterna

- Irregularidades en el aislamiento (cavidades, impurezas, protuberancias en las pantallas semiconductoras)

Niveles de aislamiento

Para una condición de operación normal se debe seleccionar el nivel de aislamiento de acuerdo con las características de la instalación.

100 % N.A. Corresponde a sistemas con neutro sólidamente aterrizado y provistos con dispositivos de protección tales que eliminen las fallas a tierra antes de un minuto.

133 % N.A. Corresponde a sistemas con neutro aislado y en donde los dispositivos de protección no cumplen con los requisitos de un 100 % N.A., pero que, en caso de una falla, ésta se libera en un tiempo no mayor a una hora.

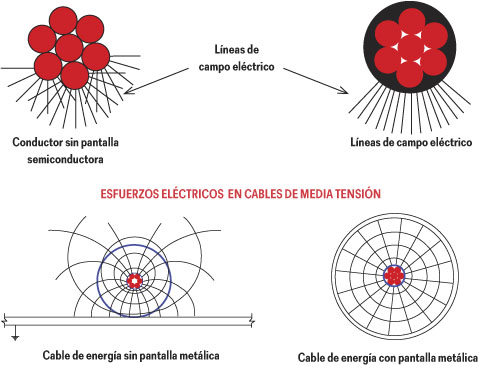

Semiconductor sobre el conductor

El semiconductor sobre el conductor es un material termofijo de color negro, firmemente adherido al aislamiento y fácilmente desprendible del conductor. Es compatible con el material del aislamiento. Sus características térmicas y eléctricas son excelentes para soportar los esfuerzos eléctricos a los que es sometido.

El semiconductor tiene la función de controlar el campo eléctrico generado en el conductor haciéndolo uniforme en su superficie. Se trata de un compuesto XLPE con “cargas” para poder lograr la característica semiconductora. Este material es extruido directamente sobre el conductor y resiste temperaturas de 90 °C en condiciones de operación normal.

El semiconductor tiene la función de controlar el campo eléctrico generado en el conductor, haciéndolo uniforme en su superficie, así como reducir los esfuerzos eléctricos. El campo eléctrico que se genera en el conductor es perpendicular a su superficie; debido a esto, existen puntos donde se cruzan líneas de campo, provocando alta concentración de esfuerzos, los cuales dañan el aislamiento que se coloca sobre el conductor.

Al colocar una pantalla semiconductora sobre el conductor se forma una sola línea equipotencial en toda la superficie del cable, haciendo que las líneas de campo eléctrico sean perpendiculares y evitando esfuerzos en el aislamiento.

Los cables de energía, bajo el potencial aplicado, quedan sometidos a esfuerzos eléctricos radiales, tangenciales y longitudinales. Los esfuerzos radiales están siempre presentes en el aislamiento de los cables energizados. El aislamiento cumplirá su función en forma eficiente si el campo eléctrico se distribuye uniformemente. Una distribución no uniforme conduce a un incremento de estos esfuerzos en porciones del cable, con el consecuente deterioro.

Pantalla metálica

Para una condición de operación normal, la pantalla metálica (de tipo electrostática) puede ser a base de alambres o cinta de cobre. Esta pantalla debe aterrizarse para controlar las tensiones inducidas. La conexión de la pantalla puede ser de distintas formas:

- En un solo punto

- En 2 o más puntos

La pantalla metálica proporciona un campo electrostático uniforme; además, facilita los trabajos de preparación de empalmes y terminales en campo.

Tensiones y corrientes inducidas: criterios de la NOM-001-SEDE-2012. Para efectos de seguridad, el Artículo 923-3 (c) señala que las pantallas o cubiertas metálicas de los cables deben estar puestas a tierra. En el mismo Artículo, (d), se recomienda que las tensiones inducidas en las pantallas (condiciones normales) no sean mayores de 55 V.

Características de la cubierta exterior

Características de la cubierta exterior

La cubierta termoplástica más usual está fabricada en policloruro de vinilo (PVC)

Propiedades:

- Resistente a la humedad

- Resistente a la abrasión

- Resistente a golpes

- Flexible

Propiedades eléctricas:

- Resistente a la intemperie

- Resistente a la flama y al calor

Temperaturas de sobrecarga y cortocircuito

Para una condición de sobrecarga es necesario considerar la temperatura que puede alcanzar el conductor para que el aislamiento no se degrade y mantenga sus características dieléctricas. Para la condición de cortocircuito debe seleccionarse el calibre de conductor que soporte el nivel de cortocircuito del sistema.

- Temperatura de sobrecarga: 130 °C

- Temperatura de cortocircuito: 250 °C

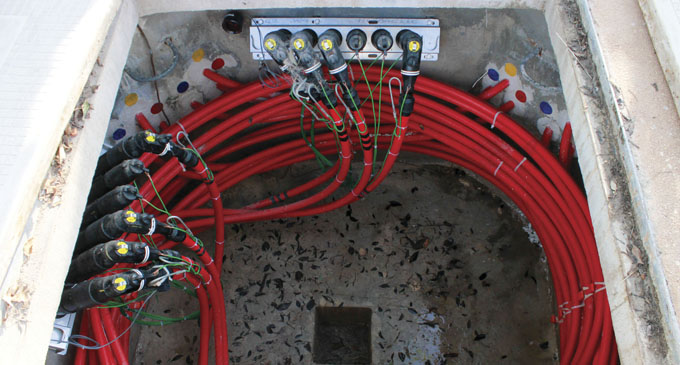

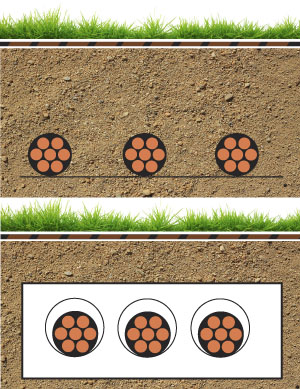

Conductores para instalaciones subterráneas

En este tipo de instalaciones, los cables aislados se colocan bajo tierra. Las principales tipos de instalaciones son los cables enterrados directamente y los cables colocados en ductos subterráneos.

Para el primer caso, se abre una zanja, se tienden los cables y se rellena de nuevo con el terreno nativo o con arena térmica. En este tipo de instalación, los cables quedan completamente rodeados y en contacto con el terreno, lo que permite una gran capacidad de conducción de corriente respecto de una instalación en ductos o al aire.

Para la instalación de cables en ducto subterráneo se abre una zanja, se colocan y fijan los ductos y se rellena nuevamente la zanja, ya sea con el terreno nativo o con arena térmica. En este caso, los conductores pueden estar embebidos en concreto, a lo que se le denomina instalación en banco de ductos. Una vez colocado todo el sistema de ductos y que los registros estén construidos, se instala el cable, introduciéndolo en ellos. El ducto subterráneo proporciona excelente protección a los cables.

Un tercer tipo de instalación subterránea es por medio de trinchera, método en el que se abre una zanja, se recubre con una capa de concreto y se hace una preparación para colocar tapas a todo lo largo. Las tapas pueden ser de lámina o lozas de concreto que puedan retirarse fácilmente, mientras que los cables se colocan en el fondo de la trinchera. Esta forma de instalación permite un rápido acceso, facilitando las labores de mantenimiento.

Características de instalación de cables en ducto subterráneo

Debe seguir un orden, de acuerdo con las fases del circuito, tal como se observa en la imagen 11. La práctica industrial indica que para cables menores a 2/0 AWG se instalen las tres fases en un solo ducto y para cables con calibres mayores a 2/0 AWG se instale un único cable por ducto. En el caso de ductos metálicos, se deben colocar las tres fases en un único ducto para evitar calentamiento en los cables debido a los efectos eléctricos.

Instalación de cables en tendido subterráneo

Se requiere evitar que los cables se doblen con radios menores al mínimo permitido (nunca menor a 12 veces). Asimismo, respetar la tensión máxima de jalado y la presión sobre las paredes del conductor.

Los ductos que alojarán los conductores deben haberse limpiado con anterioridad. Cuando se use lubricante, éste no debe afectar ni los cables ni los conductos. En instalaciones verticales o con pendientes, se deben soportar los cables. Hay que recordar no instalar cables eléctricos y de comunicaciones en el mismo conducto.

Por motivos de seguridad, si los carretes estarán expuestos al público, será necesario colocar señalamientos de peligro y acordonar el área. Previo a ingresar a un registro, se requiere ventilar y no obstruir los accesos a éste u otros que se lleven a cabo.

Al trabajar con cables de media tensión es recomendable que la velocidad de jalado no exceda de entre 10 y 20 metros por minuto. Para el jalado del cable es necesario colocar un medio de sujeción, ya sea un anillo u ojo de tracción o una manga de acero ajustada al cable. A fin de reducir la fuerza necesaria para instalar el cable, se pueden usar algunos lubricantes.

Cuando se retire el ojo de tracción del cable o los extremos del cable queden abiertos, es necesario sellar de inmediato con tapones de material termocontráctil hasta que se instale la terminal o el empalme. Después de instalar los cables, se sellan los ductos con el propósito de evitar el ingreso de humedad o cuerpos extraños, incluyendo roedores.

Los cables con malla metálica (calcetín) presentan una tensión máxima de resistencia; en otras palabras, la tensión máxima que se puede aplicar no debe ser superior a 450 kilogramos en cada malla, sin importar que se trate de conductores de cobre o de aluminio, de un solo conductor o de varios a la vez.

Asimismo, el valor máximo de la fuerza que se puede aplicar a un cable durante su instalación depende del elemento del cable en donde se aplique la fuerza:

- El conductor (cobre o aluminio)

- La cubierta o armadura

Soportes de cables en registros (923-3f)

Los soportes deben estar diseñados para resistir la masa de los cables y cargas dinámicas, mantener la separación entre ellos y ser adecuados al medioambiente. Los cables deben quedar soportados cuando menos 10 cm arriba del piso.

Por otro lado, los cables deben estar identificados en sus puntos de acceso y en los pozos de visita. Para ello, se pueden usar placas de plástico o de metal sujetas con cinchos.

Radio mínimo de curvatura

Se le denomina así al valor mínimo aceptable de radio de curvatura a que puede someterse un cable sin poner en riesgo su integridad, en una curva permanente (normas del cable) y sin sobrepasar la presión lateral máxima aceptable durante su proceso de instalación (práctica de la industria).

Durante la instalación de cables es imprescindible evitar daños en cualquiera de las partes del conductor, principalmente de tipo mecánico. La elección del tipo de instalación marca las características particulares por cumplir para que el cable cumpla su función correctamente. Es muy importante cuidar el Radio Mínimo de Curvatura y la Tensión Máxima de Jalado, ya que de exceder los valores para cada cable en particular puede provocar un daño irreversible al cable.

Luis Arturo García González

Ingeniero Electricista egresado del IPN. Labora en Conductores del Norte como Especificador Técnico. En la sucursal México participa en los Comités de Normalización de la ANCE y la CFE y da soporte técnico y asesorías en conductores eléctricos en baja y media tensión. En 2010 colaboró en CFE, División Zona Centro Polanco, coordinando el censo de alumbrado público. De 2004 a 2009, trabajó en LFC en la Subgerencia de Construcción de Subestaciones como coordinador de Obra; en la Subgerencia de Calidad, Normalización y Metrología como inspector de Aseguramiento de la Calidad y en la Subgerencia de la División de Potencia Poniente como responsable del mantenimiento y servicio a relevadores de protección.