Arturo Aguilar fundó Orión Transformadores hace 20 años, tras más de una década de aprendizaje en una compañía manufacturera de este tipo de equipos. Hoy, su empresa ya ha superado las fronteras nacionales, gracias a la calidad que ofrecen y a la capacidad de fabricar productos a la medida

Irayda Rodríguez / Bruno Martínez, fotografía

El motor que impulsa a Transformadores Orión es el factor humano. A los modernos procesos de fabricación que distinguen a la compañía, encabezada por su director General, Arturo Aguilar Campos, se une la habilidad de casi un centenar de expertos.

“Soy ingeniero por ingenioso, porque todo lo aprendí trabajando”, asegura Arturo Aguilar antes de contar cómo llegó a interesarse en la industria eléctrica. “Cuando tenía 14 años, me salí de mi casa y llegué con una familia que fabricaba transformadores; empecé a trabajar con ellos. Ahí fue donde me formé, más allá de lo que aprendí en la escuela de ingeniería. Crecí trabajando como loco y conociendo todo el proceso, hasta que, a los 32 años, empecé por mi cuenta con un taller chiquito y dos empleados”.

Tiempo después, en 1987, Aguilar Campos fundó Transformadores Orión, empresa ciento por ciento mexicana, dedicada a la producción de transformadores eléctricos y subestaciones, además de ofrecer servicios de asesoría, mantenimiento, reparación y renta de equipo.

En su planta, con base en Cuautitlán Izcalli, se fabrican todas las líneas de productos, que son sometidas a estrictas pruebas en su laboratorio, para enfocar su desempeño al cumplimiento de la normativa nacional e internacional: transformadores tipo seco, de control, de medición, de potencial, de corriente, de aceite, tipo pedestal, poste y sumergibles, con aplicaciones principales en el sector privado.

Una de las principales cualidades de Transformadores Orión es la ejecución de “trajes a la medida”, con accesorios y diseños especiales, que se acoplan a las necesidades del cliente.

Constructor Eléctrico (CE): Orión es una compañía con 20 años de trayectoria en la industria mexicana, ¿cómo ha sido su crecimiento?

Arturo Aguilar Campos (AAC): La labor no ha sido sencilla, ya que prácticamente somos una empresa familiar. No tenemos socios y, por tanto, no contamos con una inyección de capital. Realmente hemos ido avanzando poco a poco, con una base de mucho trabajo, porque nuestro reto es ser mejores cada día.

La gente se ha dado cuenta de la calidad y el servicio que brindamos, por eso nos prefieren. No contamos con una fuerza de ventas externa, aunque vamos a integrarla porque es necesario. Todo lo que hemos logrado ha sido con base en recomendaciones, con publicidad y nuestra presencia en diversas exposiciones. Competimos con los buenos y con los malos. Puede haber empresas que ofrezcan productos a precios más bajos, pero no cuentan con un laboratorio como el nuestro para probar los equipos: esa es una de nuestras ventajas.

CE: Como director general de Orión, ¿cuáles han sido los mayores retos que ha afrontado?

AAC: Empezamos líricamente; por ejemplo, no teníamos muy clara la idea de los controles de calidad. Sin duda, uno de los retos más grandes fue obtener el ISO 9000; aunque ya no estamos certificando, sí seguimos el proceso de calidad. Ahora, todo el mundo quiere calidad, buen precio, todo en uno mismo, y estamos tratando de adecuarnos, aunque la calidad ya la ofrecemos en cada uno de los productos que manejamos. Otro de los retos es competir con las grandes empresas.

CE: En ese sentido, ¿cómo ha ido adaptándose y diversificándose a los cambios a nivel tecnológico que han ocurrido en la industria?

AAC: En esencia, los transformadores no tienen mucho por descubrir. En el mercado se han lanzado nuevos materiales, como superconductores y otros elementos. Aunque no contamos con un laboratorio de investigación y desarrollo, tratamos de adaptarnos a todo, con mucho esfuerzo. Hemos estado invirtiendo en mejoras continuas desde la certificación ISO 9000, hemos tratado de modernizar nuestra maquinaria para obtener un mejor tiempo de respuesta, servicio y calidad, con el trabajo de todos los que forman parte de la empresa. Además, tenemos apoyo de una compañía contigua, que fabrica radiadores para transformadores e, incluso, le vendemos a nuestra competencia en este sector, cosa que no todo el mundo hace.

CE: ¿Cuál son las fortalezas de Orión, la clave detrás de su consolidación?

AAC: Nuestra mayor fortaleza es que hacemos “trajes a la medida de nuestros clientes”, a diferencia de las empresas grandes. Ellas trabajan por serie, fabrican 1 mil piezas de un modelo y 500 de otro, mientras que nosotros hacemos lo que el cliente necesita, ésa es nuestra cualidad. También tenemos tiempos de entrega muy rápidos, destacamos porque contamos con la infraestructura necesaria para brindar un periodo de respuesta muy rápido.

CE: ¿Qué proyectos figuran entre sus casos de éxito?

AAC: Trabajamos mucho con la industria privada y hemos hecho cosas interesantes. Vendimos transformadores que se instalaron en la Terminal 2 del Aeropuerto, en los centros federales de readaptación social del país y en algunas casetas de cobro de las carreteras hay equipos nuestros. También hemos trabajado en proyectos para el Auditorio Nacional, la sede corporativa de Microsoft en la ciudad, la planta de AUDI en Puebla. En otros países, fuimos parte de proyectos en República Dominicana y Guatemala. Hay distribuidores que ya están exigiendo nuestra marca para sus obras y eso nos llena de orgullo.

CE: Sus procesos de fabricación están muy ligados al factor humano e, incluso, podrían considerarse un método más artesanal que industrializado. ¿Qué le aporta esto a los productos de la compañía?

AAC: La clave está en nuestro personal capacitado para hacer lo mejor. Creo que nos hemos rodeado de un buen equipo de trabajo y cada quien se compromete a hacer lo mejor posible en el área que le corresponde. Ahora tenemos puestos que antes no nos imaginábamos que existirían; de hecho, hemos creado nuevos departamentos que contribuyen al avance de la empresa.

CE: ¿Cómo fue el cierre de 2015 y cómo pinta el panorama para este año?, ¿qué planes y desafíos se han propuesto y cómo van a cumplirlos?

AAC: Uno de nuestros mayores desafíos es trabajar con el Gobierno, además de la industria privada, por eso estamos creando prototipos que podamos empezar a venderle a la Comisión Federal de Electricidad. También estamos enfocados en lanzar un producto nuevo que, consideramos, será el futuro de la industria: transformadores de media tensión tipo seco encapsulados. Además, utilizamos los nuevos materiales que están surgiendo en el mercado. Aunque requieren una mayor inversión, hay que hacerlo.

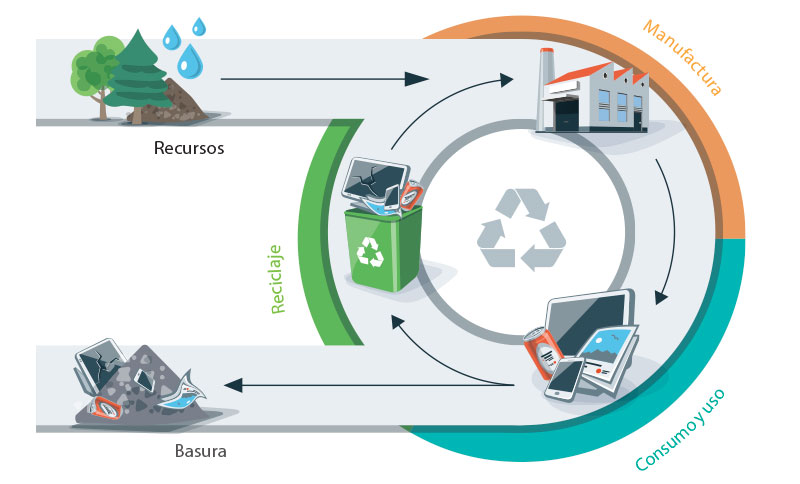

En cuestiones de ecología, tenemos en cuenta que hay mucha energía desperdiciada. Los transformadores, en sí, son productos que al presentar pérdidas de energía contribuyen al calentamiento global; por tanto, tenemos que mejorar nuestros diseños para cuidar la ecología en el segmento que nos toca.

A pesar de que los transformadores son de los equipos eléctricos más eficaces y tienen menos pérdidas que una plancha o un refrigerador, hay que optimizarlos. La situación del mundo nos exige una mejor eficiencia, así que ésa es una de nuestras metas para 2016 y para los próximos años.

CE: Sus productos han traspasado fronteras al formar parte de proyectos en otros países. ¿Han pensado en un plan de expansión internacional?

AAC: Sí, lo hemos considerado para el futuro, aunque no es una meta a corto plazo. Nos interesa instalar oficinas en Centroamérica. Estamos al tanto de que uno de nuestros competidores puso una fábrica en Guatemala y queremos alcanzarlos por allá; sin embargo, ahora lo que más nos importa es el mercado nacional. En México hay mucha demanda de consumidores con los que podemos trabajar.

CE: Finalmente, ¿cuál es su percepción de la situación del sector eléctrico en la actualidad?

AAC: Muchas cosas están cambiando. Por ejemplo, en Estados Unidos está vigente una norma con la que le van a exigir a todas las empresas fabricantes de transformadores que dejen de utilizar foil de aluminio para los transformadores tipo seco. Aunque el aluminio es más barato que el cobre, representa más pérdidas, las cuales se ven reflejadas en el calentamiento del equipo y, a su vez, en el calentamiento global.

Hacer transformadores ineficaces puede ser barato, pero eso contribuye a que el mundo se vaya deteriorando y debemos hacer lo posible por cuidar el planeta. Por eso, nosotros vamos a trabajar en línea con estas normas, puestas en marcha a nivel internacional.