Teoría y aplicación de conectores

Los conectores eléctricos, en su forma más sencilla, unen dos o más conductores con la función primordial de mantener la continuidad del fluido eléctrico. Existen diversos tipos de aplicaciones con conectores y condiciones por tener en cuenta al seleccionar un medio apropiado de conexión eléctrica.

Por Marco Antonio Vanegas Estrada

La Mayoría de los conectores de tuberías son mecánicos y están hechos de cobre o de aleaciones basadas en cobre para asegurar una conexión más duradera a la terminal de tierra

Es recomendable basar la selección de un conector eléctrico en un adecuado razonamiento técnico y, a partir de las opciones existentes, finalizar la selección alrededor de tres criterios fundamentales: seguridad, confiabilidad y costo, tomando en cuenta la aplicación específica.

Un tratado que abarque todos los aspectos de la teoría de los conectores puede volverse muy confuso si no se subdivide en temas. Hay diversas cuestiones que pueden sobreponerse entre sí; sin embargo, sin importar el medio de conexión, su aplicación o su función, todas estas conexiones eléctricas tienen un objetivo fundamental: brindar un camino de conducción eléctrica entre los conductores que se unen. Un resultado inherente es que una conexión eléctrica debe presentar mínima resistencia de contacto.

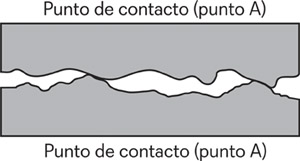

Dos superficies de conductores en contacto no se unen perfectamente. A nivel microscópico, cada superficie se asemeja a un terreno accidentado con picos y valles. Cuando se juntan las dos superficies, los picos y valles de uno se unen aleatoriamente con los de la otra superficie.

Figura 1. Vista microscópica de las asperezas entre dos superficies Figura 1. Vista microscópica de las asperezas entre dos superficies |

Cuando ocurre un contacto directo, la resistencia de una superficie a la otra es teóricamente cero; es decir, no existe una caída de tensión con la otra superficie; sin embargo, en realidad, existen pocos puntos de contacto directo, también conocidos como “puntos A”, entre las dos superficies (ver figura 1). Si se aplica una tensión entre las superficies de acoplamiento, fluirá una corriente, pero sólo a través de los puntos de contacto. La restricción del flujo de corriente a estos pocos puntos de contacto constituye la resistencia de contacto.

Por lo tanto, para que un conector eléctrico alcance su objetivo, se deben crear tantos contactos con el conductor como sea posible. Entre más puntos de contacto se establezcan en una área determinada, habrá menor resistencia. La eficiencia a largo plazo del conector se relaciona directamente con los puntos de contacto establecidos originalmente. El conector no sólo debe maximizar los puntos de contacto durante la instalación, también debe mantenerlo durante todo el tiempo de vida deseado para la conexión.

Aunque la premisa de crear una conexión eléctrica parece sencilla, muchos factores influyen en la capacidad de una conexión para establecerse, en primer lugar, y más tarde para mantener una baja resistencia de contacto. Los contaminantes de superficie o corrosión interfieren con el establecimiento del contacto inicial; la fatiga térmica puede aflojar el conector, y el esfuerzo mecánico y la corrosión de largo plazo pueden disminuir la superficie de contacto en forma directa o indirecta, atacando la integridad estructural del conector.

Estos aspectos, además de muchos otros, se discuten en el balance de este tratado. Al subdividir los temas principales relacionados con diseño, especificación e instalación eficaz del conector eléctrico, es posible atacarlos con mayor detalle. Las subdivisiones descritas a continuación brindan la base para empezar el estudio de los conceptos más importantes de la teoría de conectores.

La aplicación del conector es la primera categoría. Es el tema principal debido a que, cuando se selecciona un conector, la primera pieza determinable de información es usualmente la aplicación. Ésta empieza diferenciando las conexiones debido a que las consideraciones de una aplicación puede que no sean adecuadas en otra aplicación, o viceversa. La categorización de aplicaciones permite el desarrollo de la teoría alrededor de las consideraciones específicas relacionadas con cada área de uso, como puesta a tierra y conexión equipotencial; subestaciones, distribución subterránea, aérea y acometida.

Un segundo medio de diferenciar al conector es por su función. Hay tres funciones generales de los conectores: derivación (tap), terminal y empalme. Aunque pueden ocurrir algunos traslapes, un conector típicamente tendrá una función primaria que permite diferenciarla.

Finalmente, hay diversos medios de conexión que permiten que un conector realice su función dentro de una aplicación. Los diversos medios de conexión o tipos de conector pueden ser mecánico, de compresión, de cuña, de fusión, etcétera.

Las conexiones están sujetas a corrosión Las conexiones están sujetas a corrosión Conectores resistenes para distribución subterránea Conectores resistenes para distribución subterránea |

Puesta a tierra y conexión equipotencial

Hay diversos objetivos principales para el suministro de un buen sistema de puesta a tierra. La seguridad del personal encabeza la lista, seguida por la protección del equipo, la calidad de la referencia de la señal, el camino de retorno para las fallas o picos, y la disipación de la estática.

Para cumplir con todos estos objetivos, las interconexiones del sistema a tierra deben mantener una baja resistencia de contacto, a menudo bajo condiciones adversas, durante el tiempo de vida deseado de la puesta a tierra. Las conexiones en una red a tierra están sujetas a una severa corrosión, grandes esfuerzos mecánicos debido a las fuerzas electromagnéticas y un rápido calentamiento térmico debido a elevados valores de corrientes durante las condiciones de falla.

Corrosión

Las conexiones a tierra tienen aplicaciones por encima y por debajo del nivel de corrosión y, como tales, están sujetas a diversos tipos de corrosión. Por encima del grado de corrosión, ocurren principalmente a través de la acción galvánica cuando se exponen a una fuente electrolítica. Este tipo de corrosión es más pronunciada cuando el material del conector difiere significativamente del material del conductor en su nobleza (referido a los metales nobles). En la presencia de una solución electrolítica, se forma una celda electrolítica que permite el flujo de la corriente corrosiva del material anódico al material catódico.

Con el tiempo, la pérdida de iones del material anódico (sea de la conexión o del conductor) ocasionará una reducción de la eficiencia promedio de la conexión y eventualmente puede ocasionar una falla. Como los metales en contacto directo están sujetos a una mínima corrosión galvánica, es difícil establecer un potencial eléctrico.

En ambientes por debajo del nivel de corrosión, también se expondrá una conexión a condiciones que ocasionarán una corrosión galvánica (ver figura 2). Además, las conexiones por debajo del nivel de corrosión están sujetas a una corrosión ácida. Las condiciones del terreno pueden variar en gran medida de un lugar a otro, y el pH del terreno variará proporcionalmente. Los terrenos ácidos pueden ser extremadamente severos en aleaciones; por ejemplo, el bronce con elevada concentración de zinc generalmente tiene un pobre rendimiento en terrenos ácidos; por otro lado, el cobre puro y las aleaciones con elevada concentración de cobre rinden muy bien en la mayoría de las condiciones de terreno.

Corriente de Falla

La primera función de un sistema de puesta a tierra –conducir de forma segura las corrientes de falla a tierra– es también una fuente de esfuerzo en las conexiones de puesta a tierra. Las fuerzas electromagnéticas se desarrollan rápidamente y ejercen un esfuerzo mecánico a todos los puntos de conexión. La magnitud y dirección de la fuerza mecánica se relaciona con el camino de conducción, con la proximidad del conductor y con la magnitud de la corriente de falla.

Además de la tensión física, las conexiones a tierra deben soportar un elevado choque térmico debido al paso de la corriente de falla. Dependiendo de cómo los electrodos del sistema de puesta a tierra son dimensionados, las temperaturas en el conductor pueden alcanzar de 250 °C (para el cobre en aplicaciones de tensiones), hasta más de 600 °C. El conector debe ser capaz de manejar estas temperaturas extremas sin pérdida de integridad.

Aplicaciones especiales de puesta a tierra

Aparecen condiciones especiales en el sistema de puesta a tierra cuando se consideran todas las estructuras que requieren conexión equipotencial a la red del sistema. Para proteger al personal de potenciales tensiones peligrosas, se debe unir el sistema de puesta a tierra a estructuras conductivas sin circuito, como cercas, tuberías de agua y acero estructural. Estas estructuras, a menudo, requieren consideraciones especiales para su conexión debido a sus materiales y a su configuración geométrica.

Con regularidad, las cercas tipo poste, las puertas y el cableado tipo malla y lengüeta requieren ser conectadas al sistema de puesta a tierra. Las conexiones en postes precisan de conectores adecuados a una geometría tipo tubo. Las conexiones a puertas necesitan flexibilidad para resistir la ruptura debido a los ciclos repetidos de apertura y cierre.

Las conexiones a tuberías (incluyendo postes, tuberías de agua, conductos, etcétera) están sujetas a la corrosión galvánica, especialmente cuando las tuberías son de derivados de hierro. La mayoría de los conectores de tuberías son mecánicos y están hechos de cobre o de aleaciones basadas en cobre para asegurar una conexión más duradera a la terminal de tierra. Los conectores mecánicos permiten la conexión directamente a la circunferencia de la tubería, aunque para aplicaciones de baja corriente también son adecuados los del tipo de brida de la tubería.

En algunos casos, las conexiones a la tubería están hechas de soldaduras; sin embargo, antes de soldar a una tubería, es necesario entender completamente su uso. La pared o brida de la tubería se debilitará estructuralmente por el calor intenso del proceso de soldado y puede, eventualmente, ocasionar una falla operacional. Cuando se encuentre en duda de la extensión del daño que puede ocasionar una soldadura, es preferible usar medios alternativos de conexión.

La conexión al acero estructural tiene similares requerimientos que los descritos para las tuberías, incluyendo su configuración única, el potencial a la corrosión y a la dependencia estructural. Muchos ingenieros de estructuras y arquitectos no permitirán el taladrado o soldado a las vigas tipo I. Como resultado, son necesarios métodos alternativos de conexión. La figura 9 muestra un conector mecánico de viga tipo I, con conexiones para barras de compresión a tierra usadas en una aplicación temporal a tierra.

Se deben tener muy en cuenta las capas protectoras a la corrosión cuando se hacen conexiones a componentes fuera del circuito. A los encerramientos pintados o las superficies con epóxido se les deben retirar estas capas no conductivas antes de hacer las conexiones; sin embargo, en superficies plateadas, como las de acero galvanizado, no deben de retirarse estas capas. Las capas de plata han sido especificadas para aumentar la longevidad de la función primaria del objeto. En estos casos, puede que no sea posible usar procesos de soldadura para hacer las conexiones. El calor extremo fundirá las capas y expondrá el material de base a la corrosión.

Sin importar el tipo de acabado, el área de contacto deberá ser limpiada y aplicársele un adecuado compuesto inhibidor de óxido antes de hacer la conexión. Además, las conexiones al sistema de puesta a tierra deben hacerse a ambos lados de los acopladores no metálicos; por ejemplo, aquellos usados para unir las secciones de las tuberías.

Diseño de la conexión a tierra

El conductor de cobre es la primera elección para construir sistemas de puesta a tierra. El cobre tiene una excelente conductividad eléctrica, disipa rápidamente la energía térmica y tiene buena resistencia a la corrosión. Los conectores a tierra deben tener similares propiedades para asegurar un rendimiento análogo. El cobre y las aleaciones con alto contenido de cobre se usan para minimizar la corrosión galvánica con los conductores a tierra de cobre, para aumentar la longevidad en aplicaciones con bajo nivel de corrosión y para soportar los rigores de repetidas corrientes de falla.

Un requerimiento mínimo para los conectores a tierra debe ser la capacidad de cumplir la Norma 467 de UL para Puestas a Tierra y Conexión Equipotencial. Al cumplir los requerimientos de esta Norma, el usuario puede confiar que el conector tiene más de 80 por ciento de cobre (si se marca para “enterramiento directo”) y que ha pasado la prueba de corriente de falla. Se pueden realizar pruebas alternativas a los conectores, pero lo mínimo que se debe requerir es el criterio de la Norma.

La Norma 837 de la IEEE para la Calificación de Conexiones Permanentes Usadas en Puestas a Tierra de Subestaciones excede los requerimientos de rendimiento de otros estándares de conexiones de puestas a tierra. Las pruebas bajo la norma 837 simulan de forma muy aproximada los requerimientos de rendimiento de las conexiones de puestas a tierra de subestaciones. El esfuerzo mecánico y eléctrico es examinado mediante pruebas de fuerza electromagnética y adherencia (pullout), y la longevidad se examina mediante pruebas secuenciales del mismo juego de conectores e incluye el ciclo de calentamiento estático, el ciclo de calentamiento/enfriamiento, la exposición a la corrosión (ácida o alcalina) y la corriente de falla. Los conectores que cumplen la Norma 837 son adecuados para todas las aplicaciones de puesta a tierra y no requieren de consideraciones especiales, como el derretimiento por temperatura.

Subestaciones

Son la fuente de suministro de energía para la distribución a escala local, para seleccionar los sitios de usuarios o para un cliente específico. La función principal de la subestación es reducir la tensión del nivel de transmisión o de sub-transmisión al nivel de distribución.

Para alcanzar esta directiva, las subestaciones emplean varios dispositivos de seguridad, de conmutación y de regulación de tensión, y de medida. Las subestaciones se ubican generalmente en o cerca del centro del área de distribución, ya sea en el interior o el exterior (expuesto), y operados manual o automáticamente.

Subestaciones de distribución

Se le llama así a la subestación que yace centralmente dentro del área de carga. Las subestaciones de distribución pueden estar a sólo 3 kilómetros de cada una, en áreas densamente pobladas. Estas subestaciones también pueden ubicarse cerca de una fábrica grande o dentro de un edificio de gran altura para satisfacer las demandas de sus clientes de elevada carga. La figura 3 muestra una distribución típica de una subestación de distribución que suministra energía a un fabricante de papel.

Las subestaciones de distribución contienen muchos componentes, entre los que se incluyen transformadores de potencia, interruptores y reguladores de tensión. Los transformadores de potencia son el corazón de la subestación de distribución, pues ejecutan la tarea principal de reducir las tensiones de sub-transmisión a los niveles de distribución (normalmente van desde 4.16Y/2.4 kV, hasta 34.5Y/19.92 kV). Los interruptores se colocan entre los circuitos de distribución y la barra de baja tensión para la protección de la subestación durante las condiciones de falla o de picos de tensión. Los reguladores de tensión se instalan en serie en cada circuito de distribución si los transformadores de potencia no están equipados con la capacidad de cambiar los taps que permiten la regulación de la tensión de barra.

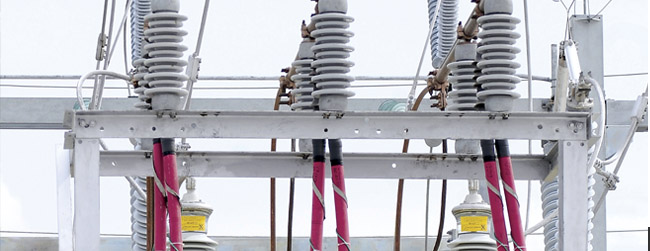

Conector de calidad aplicado en media tensión Conector de calidad aplicado en media tensión |

Conductores

Las barras son los conductores principales de la corriente dentro de una subestación. Las barras se construyen de cobre o de aluminio, y se proveen en muchas configuraciones, incluyendo las rectangulares, entubado redondo, entubado cuadrado, cables trenzados y barras sólidas circulares. También están disponibles aisladas o sin aislar, dependiendo de los requerimientos.

Diseño del conector para subestaciones

El reto para los diseñadores de conectores de subestaciones es cumplir las restricciones dimensionales y eléctricas. Los conectores mecánicos se usan a menudo para las conexiones de las subestaciones debido a su adaptabilidad al dimensionado. Con estos conectores, generalmente se ubican los accesorios de fijación tan cerca y en lados opuestos del conductor para brindar fuerzas de apriete uniformes.

Como se mencionó anteriormente, los transformadores son las piezas principales del equipo dentro de un sistema de distribución. Existen muchos tipos de transformadores (de poste, de bóveda, montado en pad, sumergible, etcétera); sin embargo, los métodos de conexión generalmente son similares.

La selección adecuada del conector es crucial para suministrar un rendimiento eficiente, de larga duración de la conexión del equipo/conductor. Un tipo de conexión usado exitosamente en los bushings del primario es un terminal tipo pin para una conexión tipo “ojo y canasta” (eye-and-basket). El terminal tipo pin se engrapa al conductor del cable y luego se inserta en el tap tipo “ojo y canasta”, al cual se le aplica un torque al valor recomendado por el fabricante.

Los bushings secundarios se pueden encajar en una barra secundaria, lo que permite realizar conexiones a servicios multi-cableados por medio de sujeción de barra y de soportes. Otras terminaciones permiten incluir adaptadores de terminal multi-tap, adaptadores de pilas (separadores) y terminales enroscados de espada/clavija de conexión.

Todas las conexiones hechas al transformador de distribución deben ser capaces de soportar los rigores de su entorno. Los equipos de distribución para uso a la intemperie se exponen a vientos, la lluvia, variaciones extremas de temperatura y al hielo. Los equipos para uso interior (edificios sin calefacción, registros de acceso y bóvedas) están sujetos a la humedad, inundación, temperaturas extremas, espacios apretados y a la corrosión.

———————————————————————————————————————————–

Marco Antonio Vanegas Estrada

Es Ingeniero Mecánico, egresado de la Escuela Superior de Ingeniería Mecánica y Eléctrica del IPN, en la especialidad de Térmica y Proyectos. Con más de 25 años dedicados a la industria eléctrica, ha colaborado en Burndy Products México, en las áreas de Aseguramiento de Calidad, Producción, Ingeniería y Ventas. Ha participado en el desarrollo de especificaciones técnicas en la industria de telecomunicaciones, petroquímica, transporte, y de las normas ANCE de Conectores Eléctricos. Actualmente, es gerente Regional de Ventas de Burndy Products México, en la zona Centro del país.