2500 kVA contra reloj

Desde 1996, la empresa mexicana Grupo Coelse brinda servicios de instalaciones eléctricas de alta, media y baja tensión, así como la construcción de obras civiles. Su trayectoria se inició con el desarrollo de proyectos de alumbrado público en Guanajuato y, tras dos décadas, ha crecido a la par del desarrollo del Bajío, además de cruzar fronteras con proyectos en Centroamérica. Y es que, la región geográfica que abarca Aguascalientes, Querétaro, Guanajuato, San Luis Potosí y la franja oriente de Jalisco, se está convirtiendo en la sede industrial de diversas compañías nacionales y trasnacionales con mayores proyecciones de crecimiento.

Los sectores automotriz, aeroespacial, metal-mecánico, químico, de la manufactura, el cuero y el calzado, han sido los protagonistas de su desarrollo, el cual ha derivado en la edificación de parques industriales. Específicamente en San Luis Potosí, el Parque Industrial Colinas está abriendo sus puertas a diversas compañías, entre ellas, la planta dedicada a la fundición de aluminio en baja presión, donde se fabrican piezas para ensamblar vehículos de una importante firma automotriz alemana.

Inicio del desafío

La consultora LKS, uno de los principales referentes del sector de los servicios profesionales en España (establecida en México hace tres años), encabezó la ingeniería y dirección de obra de la fundidora, la primera construida en San Luis Potosí. De entre ocho posibles aliados, LKS estableció una alianza estratégica con Grupo Coelse y una de las compañías más importantes del país en el ramo de la construcción industrial, para realizar la instalación eléctrica en la obra. Como explica José Alejandro Gamboa, responsable de instalaciones de la internacional en México: “La mayor necesidad era contar con una empresa confiable en el ramo eléctrico. Y gracias a su conocimiento, experiencia e infraestructura, Coelse pudo brindarnos una solución y responder en corto tiempo con una instalación de calidad, debido al plazo que se estableció para la puesta en marcha de los equipos. Los desafíos los encontramos en poder contar con los suministros rápidos, ya que muchos de los equipos que se instalaron son de origen europeo, por lo que el proyecto se desarrolló en ese continente y se ejecutó en México. También se tuvo que adecuar la normativa para lograr cumplir con todos los estándares de seguridad”.

Fueron sólo cuatro meses (lapso que Gregorio Santoyo Morales, director de Grupo Coelse califica como tiempo récord), los que tuvieron disponibles para cumplir con la misión de electrificación de la planta, reto que incluyó también a la mano de obra. “Tenemos potencial en media tensión tanto en aéreo como subterráneo, y hemos trabajado por más de 15 años con la CFE en grandes proyectos y en contingencias, en las que es primordial restaurar la energía en el menor tiempo posible; sin embargo, para esta planta de fundición tuvimos que redoblar esfuerzos para que nuestra gente se adaptara rápidamente a los procesos que aplicamos en materia de certificación integral ISO. Los capacitamos para trabajar en tiempo récord e, incluso, quienes hicieron labores en las alturas se sometieron a inspecciones médicas diarias y antidoping de manera quincenal, para que la seguridad fuera íntegra”, extiende.

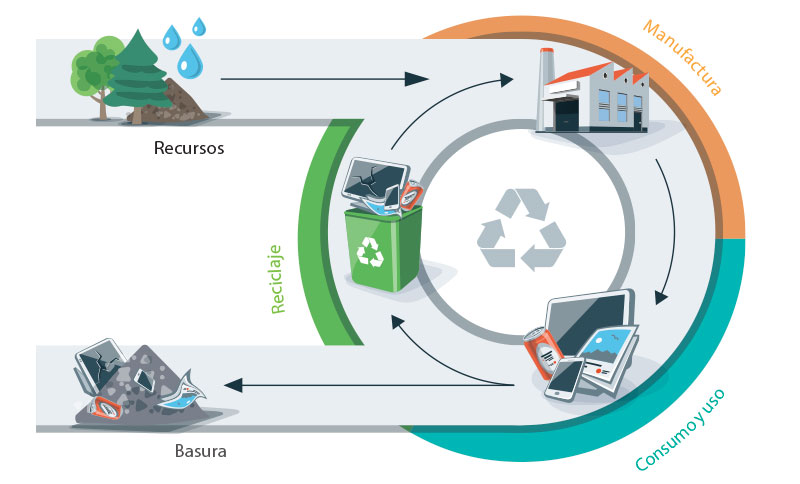

Por su parte, Uriel Santoyo Valdivia, subdirector de Grupo Coelse, agrega que la documentación para cumplir con las regulaciones del sistema ISO fue, hasta cierto punto, un paso sencillo de dar, pues están habituados a apegarse a estos procedimientos; a la par de acatar las pautas en materia ambiental, con un estricto control de emisiones de CO2, atención a los derrames de los vehículos, así como la separación, reutilización y disposición de residuos para evitar la contaminación del ambiente. “La clave fue estar un estar un paso adelante para tener el proyecto en tiempo”, asegura Santoyo.

Instalaciones eléctricas, la especialidad de Coelse

En palabras del ingeniero Santoyo, todos los materiales y equipos instalados en la obra son de la más alta calidad, están aprobados por la NOM-001-SEDE-2012, vigente en México, y cumplen con los estándares de las normas europeas. En total, son 32 tableros distribuidos en toda la nave industrial, ubicados por áreas de producción, desde los hornos de fundición y moldeo hasta el tratamiento para la dureza de las piezas.

“Las dimensiones de los tableros son robustas, por lo que tuvimos que cuidar su disposición en los pasillos y lugares con mucho tránsito o movimiento de montacargas u otros materiales, haciendo adecuaciones que, al mismo tiempo, cumplieran con la carga requerida: eso fue esencial”, plantea el ingeniero Carlos Ramírez, residente de obra y superintendente de construcción de Grupo Coelse. Los tableros de 220 V intervienen en la parte de alumbrado y contactos, otros alimentan la marquesina donde están situadas las bombas de agua, de refrigeración y nitrógeno necesario para los procesos de manufactura, mientras que otros están destinados para el sistema contra incendios en la nave, a la par dos tableros de 127 V controlan las cortinas de la nave, las lámparas para los tráileres y los sistemas de alumbrado de emergencia.

En las oficinas hay tableros para aire acondicionado, y en la parte inferior de la nave, en las zonas de laboratorio de metrología, calidad, el área de mantenimiento y tridimensional, están dispuestos tableros independientes. En el cuarto de control, explica el ingeniero, fueron colocados dos bancos de capacitores de 50 kVAR, dos transformadores tipo seco, uno de 500 kVA que funciona con aceite vegetal y alimenta el tablero de baja tensión de 220 V. La acometida energiza el tablero principal a 440 kVA y todos los equipos de frente muerto están aislados en SF6.

En cuestiones de iluminación, la planta cuenta con 142 luminarias LED distribuidas en toda la nave, cerca de 300 luminarias en los cuartos técnicos y 39 postes de alumbrado exterior, que son operados mediante un reloj astronómico para el encendido y apagado en horas específicas. En la parte exterior está situada una planta de emergencia de 193 kVA. Aunque, el mayor reto, a nivel eléctrico, fue tener tres fuentes de alimentación para realizar las pruebas de los equipos en la planta, antes de la entrada en operación efectiva. “Como no teníamos suministro de energía de la CFE, empleamos una planta de emergencia de 450 kVA, ya que la subestación provisional para los trabajos de obra no era suficiente para dar abasto y probar los hornos y compresores. Incluso, el horno fue aumentando de temperatura gradualmente y estuvo en funcionamiento durante 10 días, sin parar. Fue algo complicado pero lo logramos”.

El crecimiento sostenido en el Bajío mexicano

La superficie del terreno es de 3.8 hectáreas y, en su primera fase, comprende un área de 10 mil metros cuadrados de construcción. Para la siguiente etapa, se planea una ampliación con la cual se edificará una planta contigua de 3 mil 800 metros cuadrados, aproximadamente. Para ello, se tiene contemplada la instalación de otra celda y otro transformador que alimenten los equipos necesarios para la producción de las piezas de aluminio, además de una planta de emergencia de 800 kVA y el plan a mediano plazo de incluir un sistema fotovoltaico para la cogeneración de energía eléctrica.

Grupo Coelse estará participando, nuevamente, para ejecutar la ampliación de este complejo industrial, con miras a seguir creciendo a la par de la región; sin embargo, apunta el ingeniero Gregorio Santoyo, “a las constructoras eléctricas que estamos trabajando en la zona de El Bajío, difícilmente nos habían dado la oportunidad de laborar. Es la primera vez que nos dan este tipo de alternativas. En lo que va de 2016, hemos podido trabajar con empresas extranjeras que solicitan altos estándares, tanto en materia de satisfacción como en calidad en la mano de obra. Nosotros tenemos muchas fortalezas, como la competitividad en cuanto a precios, nuestra trayectoria es de 20 años y, por supuesto, la buena calidad en la mano de obra y el planteamiento de trabajo por parte de los ingenieros que colaboran en Coelse. Su experiencia y dedicación, aunadas a la aplicación de procedimientos integrales, nos permitió abarcar todos los aspectos posibles para lograr nuestros objetivos”.

Por Irayda Rodríguez / Rubén Darío Betancourt, fotografías