Generador mareomotriz con piezas magnéticas

La iniciativa Magnetide tiene como objetivo crear un generador para aprovechar las fuerzas de los mares más eficiente a menor costo. Para ello se emplean piezas fabricadas bajo el proceso de moldeo por inyección de polvos.

Por Antonia Tapia

Versatilidad. Los generadores pueden generar tanto energía mareomotriz, como eólica.

Versatilidad. Los generadores pueden generar tanto energía mareomotriz, como eólica.

Magnetide es un proyecto financiado por el 7° Programa Marco (7PM) de la Unión Europea, el cual tiene como objetivo desarrollar un generador de energía mareomotriz eficiente y económico. Para ello ha empleado piezas magnéticas que han sido diseñadas bajo el proceso de Moldeo por Inyección de Polvos (PIM, por sus siglas en inglés), una tecnología versátil que posibilita obtener las partes a precios más bajos y mejorar hasta 30 por ciento la eficiencia de los generadores.

El proyecto Magnetide emplea la tecnología PIM para crear las distintas piezas que conforman los generadores. Las partes han sido fabricadas con materiales magnéticos suaves, como aleaciones de hierro-silicio, hierro-níquel y hierro-cobalto, las cuales se han inyectado en moldes de plástico de polímeros para fabricar piezas con formas complejas a un costo muy reducido.

De acuerdo con información que publicó el sitio de Magnetide, los generadores no sólo pueden aprovecharse para generar energía mareomotriz, también se pueden emplear en la generación de energía eólica. Dicha fuente afirma que la eficiencia energética proyectada del generador será de 90 por ciento frente a 60 por ciento actual que registran los sistemas convencionales. Del mismo modo, ocupará menos tiempo y reducirá significativamente los costos. A un precio típico de 185 euros por megawatt generado, esto se traduciría en un ahorro de más de 440 mil euros por año. En el mundo existen aproximadamente 550 sistemas de energía mareomotriz, de los cuales, 45 por ciento se localiza en Europa, por lo que, asegura el informe, se traduciría en un ahorro de 105 millones de euros si la tecnología se aplica a todos los sistemas europeos.

Eficiencia. La tecnología PIM permite mejorar 30 % la eficiencia de los generadores

Eficiencia. La tecnología PIM permite mejorar 30 % la eficiencia de los generadores

Este sitio también informa que, actualmente, los investigadores del proyecto se encuentran en la parte final de la etapa de desarrollo de materiales y esperan que, al terminar este año, se pueda obtener el primer prototipo, el cual pretenden probar en distintos flujos de mareas, tales como el Estrecho de Gibraltar, el Estrecho de Bósforo, Sudeste de Asia y Australia, y Oeste de Canadá.

La propuesta la dirige la empresa turca ATARD y tiene como integrantes a compañías de Noruega, Países Bajos, Reino Unido y a instituciones educativas, como la Universidad Técnica de Estambul, el Instituto Superior Técnico de Portugal y la Universidad Carlos III de España. La última, a través del Instituto Madrileño de Estudios Avanzados de Materiales (IMDEA), ha publicado en la revista especializada International Journal of Microstructure and Materials Properties un artículo denominado “Powder Injection Moulding: Processing of Small Parts of Complex Shape”, en el que describe el funcionamiento y los alcances de dicha tecnología.

Ventajas. Con la tecnología PIM, una vez que se diseña el material, es posible fabricar millones de piezas iguales con rapidez y facilidad

Ventajas. Con la tecnología PIM, una vez que se diseña el material, es posible fabricar millones de piezas iguales con rapidez y facilidad

Modelado por Inyección de Polvos

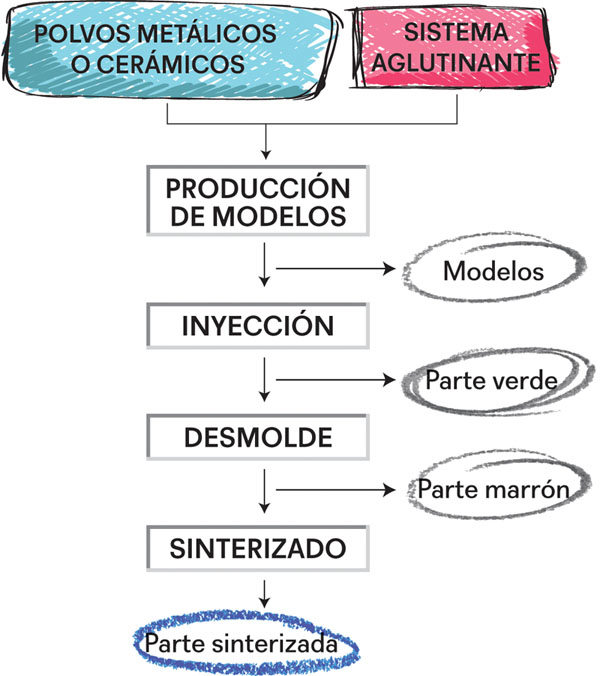

De acuerdo con la publicación del IMDEA, el PIM es una tecnología pulvimetalúrgica que utiliza polvos para modelar metales o cerámicos. Éste consiste en un primer paso, en el que se seleccionan los polvos cerámicos o metálicos adecuados (en relación con su tamaño, forma o distribución granulométrica) con el sistema de composición y aglutinante deseados, lo que permitirá que se lleve a cabo el proceso de inyección. La selección del aglutinante influirá no sólo en el proceso de inyección, sino en el proceso de desmoldado.

Una vez que el modelo está hecho, se puede inyectar para producir una parte verde, la cual deberá ser desmoldada. Existen distintos tipos de métodos de desmolde que pueden seguirse: por solventes, catalítico, térmico, combinaciones, entre otros.

En esta tecnología, afirma el documento, al desmolde se le asigna una parte marrón. La parte marrón debe ser subsecuentemente sinterizada para lograr las propiedades finales (densidad, propiedades mecánicas y otras propiedades) en la parte fabricada.

El promedio de tamaño de las partes modeladas por el proceso de PIM es de unos pocos centímetros; sin embargo, revela el artículo, en los últimos años la tecnología micro PIM se ha desarrollado para buscar que el tamaño final de la parte elaborada sea inferior a 1 milímetro en sus partes largas.

Por otra parte, ha abierto el campo de interés de las nanotecnologías para este método de proceso que buscan producir microdispositivos a un bajo costo, alto desempeño y con un buen control de dimensiones. Tamaños inferiores a 30 o 40 micrómetros ya se han alcanzado; por lo tanto, si en estos dispositivos se utiliza polvo de 5 micrómetros de tamaño en promedio se puede tener un máximo de seis partículas.

Figura 1. Proceso de fabricación mediante PIM

Figura 1. Proceso de fabricación mediante PIM

El documento resalta que otro desarrollo tecnológico interesante en el proceso del PIM es la adaptación de la llamada “inyección a dos colores” de la industria del plástico, al que, usualmente, en el campo del PIM se le nombra confección. Sin embargo, destaca que existen diferentes problemas por solucionar para producir partes con los dos colores de la tecnología Metal Injection Moulding (MIM), como el control de la distorsión durante el calentamiento, el sinterizado y el enfriamiento producido por las posibles diferencias en los coeficientes de expansión de los dos materiales.

La ventaja del PIM es que una vez que se diseña el material a través de la modificación de una matriz es posible fabricar millones de piezas iguales de forma sencilla y rápida.

Según palabras del investigador José Manuel Torralba, catedrático de Ciencia e Ingeniería de Materiales de IMDEA Materiales, Universidad Carlos III de Madrid, el reto del proyecto es desarrollar los materiales de tipo soft magnetic mediante la tecnología MIM. “Esto es un reto, porque hay que adaptar las limitaciones de la tecnología con los requerimientos en propiedades de los generadores, y eso es lo que constituye el principal desafío”.

————————————————————————————————————————————————-