Enorme y vibrante como una ciudad

En 1964 se fundó la Unidad Industrial Pastejé, hoy conocida como la Ciudad Industrial Alejo Peralta y Díaz Ceballos, en el Estado de México. Fue aquí, en la zona norte, donde Grupo IUSA erigió su centro de producción de transformadores, uno de los pilares de su portafolio de soluciones integrales para fabricantes de equipo original, proveedores de energía eléctrica, constructores e instaladores

Por Irayda Rodríguez / Rubén Dario Betancourt, fotografías

La compañía mexicana Industrias Unidas, S.A. de C.V. (IUSA) nació a finales de la década de los treinta del siglo XX, enfocada en la producción y ensamblado de portalámparas de baquelita. Ese fue el primer paso que dio el empresario Alejo Peralta para la conformación de Grupo IUSA.

Casi 78 años después, este conglomerado de empresas presidido ahora por Carlos Peralta Quintero, logró lo que él mismo ha definido como “la integración horizontal de productos que cubren todo el espectro de los sistemas de conducción, control y medición de la energía eléctrica y los fluidos”. Dirigida y operada por talento y mano de obra nacional, su catálogo integra cerca de 12 mil productos que satisfacen un mercado compuesto por más de 30 países en América, Europa y Asia.

Al igual que la empresa, su unidad manufacturera, localizada en el municipio mexiquense de Jocotilán, ha vivido un proceso de transformación. La Ciudad Industrial Alejo Peralta y Díaz Ceballos comprende casi mil hectáreas, las cuales albergan las plantas de sus unidades de negocio: tuberías de cobre, conductores eléctricos, artefactos eléctricos de baja tensión, equipos de protección y desconexión para alta y media tensión, transformadores, controles, calentadores, tinacos, cisternas, iluminación LED y sistemas de fotovoltaicos.

“Precisamente, operamos como una ciudad. Tenemos un esquema muy completo de servicios de emergencia, de distribución de energía eléctrica, de aire comprimido y de extracción y suministro de agua. Esto para darle servicio y sustento a todas las plantas de producción”, asegura Marco Antonio Uribe Ramírez, gerente de operaciones de la División de Artículos Eléctricos de Grupo IUSA.

El complejo está dividido en tres zonas: centro, norte y sur. Para mantener en operación a este gigante, cuentan con subestaciones donde reciben la energía de la Comisión Federal de Electricidad; 115 mil volts que son transformados a 23 mil para distribuirse mayormente de manera aérea, conforme a las normas y especificaciones de la CFE.

“Para la distribución en cada fábrica, llegamos en 23 kV, mientras que en las subestaciones correspondientes se baja a 440, 220, 127 volts para trabajar. A su vez, cada fábrica tiene su medidor para hacer el cargo correspondiente de la electricidad que consume. Esto es indispensable para que el consumo de energía eléctrica esté bien calculado y sin excedentes que nos impidan cuidar la energía”, comenta Uribe.

En todo el complejo existen alrededor de 400 transformadores de potencia, algunos con voltajes de suministro que no son comunes en el país y que precisamente han sido desarrollados de manera interna para cubrir esas necesidades específicas: “La potencia de los transformadores y el consumo corriente en las plantas va en función de la maquinaria instalada. A partir de eso, así como en algunos factores eléctricos, se dimensionan las potencias de los equipos y pueden tomarse consideraciones como tipos de carga en hornos o procesos especiales para el incremento o reducción de su potencia”, agrega Iván Mendoza Pérez, jefe de ingeniería de la Planta de Transformadores de Grupo IUSA.

Pastejé es una zona de incidencia de descargas atmosféricas, por lo que en cuestiones de seguridad es preciso contar con sistemas de protección: “Tenemos relevadores en la subestación y en todo el trayecto de las líneas de distribución apartarrayos de fabricación propia, y en algunos edificios se colocaron pararrayos. Estamos bien protegidos y nunca hemos sufrido una suspensión grave en las operaciones. Los responsables de esa sección han logrado poner la línea de distribución en muy buenas condiciones. Por hacer un comparativo, casi tienen el mismo nivel de responsabilidad que un superintendente de CFE en una ciudad pequeña”, remarca Uribe.

De igual forma, las operaciones críticas están respaldadas por generadores eléctricos a diésel que garantizan un suministro ininterrumpido para las líneas de producción: “Hemos invertido para tener buenas fuentes de respaldo en caso de que surgieran fallas que, al final, generarían muchas pérdidas. Los tableros de transferencia están calibrados y coordinados para que, si se presenta una interrupción, la pérdida no sea tan grave en lo que se realiza la transferencia”.

El corazón de la corriente eléctrica

En la zona norte de esta Ciudad Industrial está situada la planta de transformadores de Grupo IUSA, que lleva en operación poco más de 12 años. Para el funcionamiento de las máquinas bobinadoras, el horno eléctrico, los aditamentos de desplazamiento de carga y las cabinas de pintura de esta instalación, la distribución de energía se realiza a una conversión de 440 volts, regulada desde una subestación propia, indica Iván Mendoza.

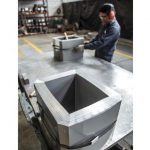

Aquí es donde se producen transformadores tipo poste pedestal y sumergibles a nivel distribución con capacidades de 1 a 3 mil kVA. José de Jesús Ramírez Ruiz, gerente de la Planta de Trasformadores de Grupo IUSA, explica durante el recorrido que el proceso inicia con la fabricación de la parte activa del equipo, núcleos, bobinas de baja y media tensión, es decir la materia prima que va tomando forma de acuerdo con las especificaciones que marca el diseño de ingeniería y eficiencia. Estos componentes son llevados al horno de secado que trabaja a una temperatura de 120 grados: “Este proceso controlado tiene que llevarse a cabo paso a paso. No se puede acelerar y la temperatura es un parámetro que tiene que ir bien medido para no destruir las características del aislamiento o llegar a acortar el tiempo de vida del núcleo”, afirma Ramírez Ruiz.

Posteriormente, se hace el ensamble en tanques de acero al carbón o acero inoxidable y se realizan las pruebas de laboratorio pertinentes, acorde con las especificaciones de CFE y la NOM-002-SEDE/ENER-2014. Prácticamente, asegura, los transformadores se prueban al 100 por ciento para dar certeza de que van al mercado para instalarse de forma inmediata.

Para este proceso, en el que se conjuga el trabajo de la maquinaria con el detalle de la mano de obra, un transformador de 225 kVA tiene potencia para distribuir energía en toda la planta: “Aunque no llegamos a esa capacidad al tener a plena carga todos los procesos, se instaló pensando en la ampliación que está proyectada para la planta. Nos hemos enfocado más en la fabricación de transformadores tipo pedestal, sin embargo, vamos a dedicarnos más al mercado de los monofásicos. Estamos buscando entrar con más impacto a las licitaciones con CFE, es el proyecto que tenemos en puerta para lograr este año”, dice Ramírez Ruiz.

La nave industrial, por su parte, está equipada con tres tableros de distribución que seccionan la energía, por lo que en caso de registrarse un problema en el suministro se pueda delimitar el área para permitir que las otras continúen operando normalmente.

En la subestación de esta planta, además, están instalados capacitores para corregir el factor de potencia, tableros de desconexión, así como cuchillas desconectadoras monofásicas y otras operadas en grupo.

Apuesta por la eficiencia

Como prueba de su compromiso con el medioambiente, de la plantilla de colaboradores del Grupo surgió la iniciativa de ahorro de energía, agua y gas, que luego de un año ha comenzado a dar sus primeros resultados: “Mediante la instalación de válvulas ahorradoras, aislantes en los hornos para gastar menos gas y de la sustitución de algunos motores hemos tenido un gran avance. Son estrategias en favor de la eficiencia, cuestiones ecológicas para estar alineados con la Reforma Energética y también como negocio para evitar gastos excesivos”, explica Uribe.

Igualmente, en alianza con el FIDE, implementaron un programa de sustitución de 3 mil luminarias en algunas naves industriales y áreas exteriores del complejo, cambiando lámparas de aditivos metálicos y vapor de sodio por LEDs de 160 Watts. Aunque cuentan con algunos sensores automáticos para el encendido y apagado de luces, han trabajado en un cambio de cultura corporativa para que sean los colaboradores quienes tomen la responsabilidad y lleven a cabo esas acciones, al igual que en el ahorro de agua.

Y como parte de la apuesta por las energías renovables, en enero de 2016 inició operaciones el Parque Solar “Don Alejo”. El sistema fue fabricado en la filial del Grupo, IUSASOL y la primera etapa de la central fotovoltaica fue inaugurada por el presidente Enrique Peña Nieto. Actualmente, cuenta con una capacidad de 21.5 MW y cubre un gran porcentaje de las necesidades energéticas del complejo. Está previsto que se convierta en la central solar más grande de América Latina, con capacidad instalada de 400 MW y un ahorro aproximado de 386 mil toneladas de dióxido de carbono anuales.